Lavage industriel / Articles

Théorie des contraintes : la méthodologie qui révèle les véritables sources de perte d'efficacité

Découvrez comment la théorie des contraintes révèle les points de perte d'efficacité et comment prendre le contrôle de vos opérations, du début à la fin.

12 minutes de lecture

12 minutes de lecture

2025-12-30 15:04:00

Souvenez-vous de la dernière fois où votre ligne de lavage n'a pas fonctionné comme prévu. Le personnel était débordé, les horaires ont été modifiés et le rendement n'a pas répondu aux attentes. En réglant un problème, un autre apparaissait quelques instants plus tard. C'est frustrant, familier et douloureusement réel pour toute personne chargée de la gestion des opérations.

La théorie des contraintes propose une approche différente : au lieu de supposer où se trouvent les problèmes, cette théorie révèle précisément quelle partie du processus freine l'ensemble et vous fournit une feuille de route claire pour l'améliorer. En se concentrant sur ce qui entrave réellement les performances, vous pouvez rendre vos opérations plus prévisibles et plus efficaces, étape par étape. Découvrez quels sont les facteurs qui limitent vos performances et commencez à corriger ce qui compte vraiment.

Qu'est-ce que la théorie des contraintes ?

La Théorie des Contraintes est une méthodologie de gestion construite autour d'une idée simple mais puissante : chaque système est limité par au moins une contrainte. Quelle que soit la complexité d'une opération, il y a toujours un maillon faible qui donne tranquillement le rythme pour tout le reste.

La Théorie des Contraintes, développée par Eliyahu M. Goldratt, permet aux organisations de ne plus supposer où se trouvent les problèmes d'efficacité, mais de commencer à repérer les zones où la performance est effectivement limitée. Au lieu de répartir les efforts sur des dizaines d'améliorations, elle pose une question plus précise : Quelle serait la seule amélioration susceptible de générer les plus grands bénéfices immédiats ?

Les vrais avantages de la Théorie des Contraintes

La théorie des contraintes consiste à faire ce qui fonctionne réellement, là où cela compte. Lorsqu'elle est correctement appliquée, elle influe sur le processus décisionnel, l'harmonisation des équipes et la façon dont les résultats se manifestent sur le terrain ainsi que dans le bilan.

Des priorités précises dans les opérations complexes

La Théorie des Contraintes détermine précisément ce qui limite réellement les performances. Ainsi, les équipes savent exactement où concentrer leur temps et leur énergie, surtout lorsque tout semble urgent.

Des améliorations de performance plus rapides et plus visibles

En mettant l'accent sur les contraintes, les résultats apparaissent plus rapidement. La réduction des délais, l'augmentation du rendement et la diminution des goulots d'étranglement constituent des gains immédiats qui créent une dynamique et renforcent la crédibilité.

Une meilleure utilisation des actifs existants

La Théorie des Contraintes révèle souvent que la capacité n'est pas le véritable problème, mais plutôt l'alignement. Plusieurs entreprises obtiennent des bénéfices significatifs sans avoir besoin de nouveaux investissements, simplement en s'assurant que les ressources essentielles sont utilisées davantage pour des activités à forte valeur ajoutée.

Plus de flux

Lorsque les contraintes sont gérées de manière adéquate, les tâches ne s'accumulent plus aux mauvais endroits. Cela réduit les interventions de dernière minute, les accélérations et les changements constants de planning, rendant les opérations quotidiennes plus sereines et plus prévisibles.

Des décisions fondées sur l'impact du système

La Théorie des Contraintes recadre la prise de décision autour d'une question clé : cela améliore-t-il le rendement total ? Cette méthode permet aux dirigeants de se prémunir contre des optimisations localisées qui, bien qu'apparemment satisfaisantes isolément, entraînent un ralentissement du système.

Une méthode pratique pour une amélioration continue

La théorie des contraintes crée un cycle d'amélioration reproductible qui évolue avec l'exploitation. Une contrainte à la fois, toujours ancrée dans les conditions réelles.

Des exemples de contraintes dans le lavage industriel

Dans le domaine du lavage industriel, les contraintes s'annoncent rarement à l'avance. Elles se manifestent sous forme de retards, de solutions de contournement et de réparations « temporaires » qui deviennent permanentes. Ci-dessous figurent certaines des contraintes les plus courantes, reconnaissables par toute personne travaillant à proximité de l'opération.

Capacité de lavage limitée aux heures de pointe

Quand les volumes entrants surpassent la capacité de la machine à laver, tout ce qui se trouve en amont subit un ralentissement. Les palettes, bacs ou contenants commencent à s'accumuler, les quarts de travail sont prolongés et les priorités changent à la volée. Même si la chaîne par ailleurs possède une capacité non exploitée, le débit est contraint par le nombre d'unités que la machine à laver peut traiter chaque heure.

Cycles de lavage longs ou incohérents

Les programmes de lavage plus longs que nécessaire (ou qui varient d'une charge à l'autre) créent de l'imprévisibilité. La planification devient plus difficile, le rendement fluctue et les processus en aval sont retardés. Dans de nombreux cas, la difficulté ne se trouve pas dans les normes elles-mêmes, mais plutôt dans l'absence d'optimisation ou de standardisation des réglages des cycles.

Chargement et déchargement manuels

Lorsque les opérateurs passent trop de temps à charger, décharger ou repositionner des articles, la laveuse reste inactive plus qu'elle ne le devrait. Ce déséquilibre homme-machine est une contrainte classique : l’équipement a une capacité, mais ne peut pas être utilisé en continu.

Le séchage séparément

Le processus de lavage peut être rapide, mais si le séchage prend trop de temps (ou se déroule en décalage), les articles fraîchement lavés s'accumulent sans possibilité d'utilisation. Cela crée un encombrement de l'espace, une double manipulation et une pression pour dégager les articles avant qu'ils ne soient complètement secs, ce qui augmente les risques ainsi que le besoin de retouches.

Temps d'arrêt causé par la maintenance réactive

Les arrêts imprévus dus à des buses bouchées, des pannes de pompe ou des défaillances de capteurs transforment instantanément la machine à laver en contrainte pour le système. Sans maintenance préventive ou prédictive, la disponibilité diminue, tout comme le volume traité.

Changements de formats ou de niveaux de contamination

Le changement de tailles de palettes, de contenants ou d'exigences en matière d'hygiène nécessite fréquemment une reconfiguration ou une réinitialisation des programmes. Si ces changements sont fréquents et mal gérés, ils réduisent le temps de production.

Pénurie d'opérateurs formés

Même avec des systèmes automatisés, le manque de personnel qualifié peut limiter la production. Lorsque seules quelques personnes savent comment régler les programmes, dépanner les alarmes ou effectuer des vérifications de base, le fonctionnement ralentit dès qu'elles ne sont pas disponibles.

Appliquer la théorie des contraintes : une approche pratique, étape par étape

L'objectif est d'améliorer le point qui limite vraiment la performance et de répéter le processus avec rigueur.

1. Identifier la contrainte réelle

Commencez par observer où le travail s'accumule, s'attarde ou ralentit systématiquement. Déterminez l'étape qui dicte le rythme de l'ensemble de l'opération, et non celle qui génère le plus de bruit. Les données sont utiles, mais les employés sur le terrain le sont tout autant. Ils savent généralement exactement où il y a perte de temps.

2. Valider avec le rendement

Confirmez la contrainte en suivant le rendement, le temps d'attente et l'utilisation tout au long du processus. La véritable contrainte est le point où la demande dépasse le plus souvent la capacité. Si améliorer un autre aspect n'augmente pas la production, c'est que vous ne cherchez pas au bon endroit.

3. Exploiter pleinement la contrainte

Assurez-vous que la contrainte ne s'applique qu'aux tâches à valeur ajoutée et de manière aussi continue que possible. Éliminez les temps d'inactivité, les changements inutiles, les retouches et les micro-arrêts. De petits ajustements à ce niveau permettent souvent d'obtenir des gains disproportionnés.

4. Harmoniser tous les autres éléments pour soutenir cette initiative

Ajustez les processus en amont et en aval afin de protéger la contrainte. Cela peut impliquer de ralentir les étapes non critiques, le changement de planning ou la modification des modalités de travail. Cela peut sembler contre-intuitif, mais l'objectif est d'assurer la fluidité du système, et non l'efficacité locale.

5. Protéger la contrainte contre les perturbations

Privilégiez la maintenance, les contrôles qualité et la disponibilité des opérateurs au niveau de la contrainte. Quelques minutes perdues ici peuvent coûter des heures ailleurs. Considérez cela comme le cœur battant de l'opération, car c'est le cas.

6. Accroître délibérément la capacité de la contrainte

Vous pouvez envisager d'augmenter la capacité uniquement après exploitation et alignement. Cela pourrait impliquer un traitement parallèle, une automatisation, des changements d'outillage ou des investissements ciblés. Désormais, la décision sera prise en connaissance de cause.

7. Mesurer le succès grâce au débit

Éliminer les évaluations de performance basées sur l'utilisation et les indicateurs clés de performance locaux. Concentrez-vous sur le rendement, les délais et la stabilité. Si le rendement augmente sans entraîner de perturbations, cela signifie que cette mesure a été efficace.

8. Réévaluer et répéter le processus

Une fois la contrainte résolue, une autre apparaîtra. Vous pouvez croire qu'il s'agit d'un revers, mais c'est en réalité un progrès. Reprenez la première étape et appliquez à nouveau la même logique, en restant concentré sur l'amélioration et en continuant à progresser.

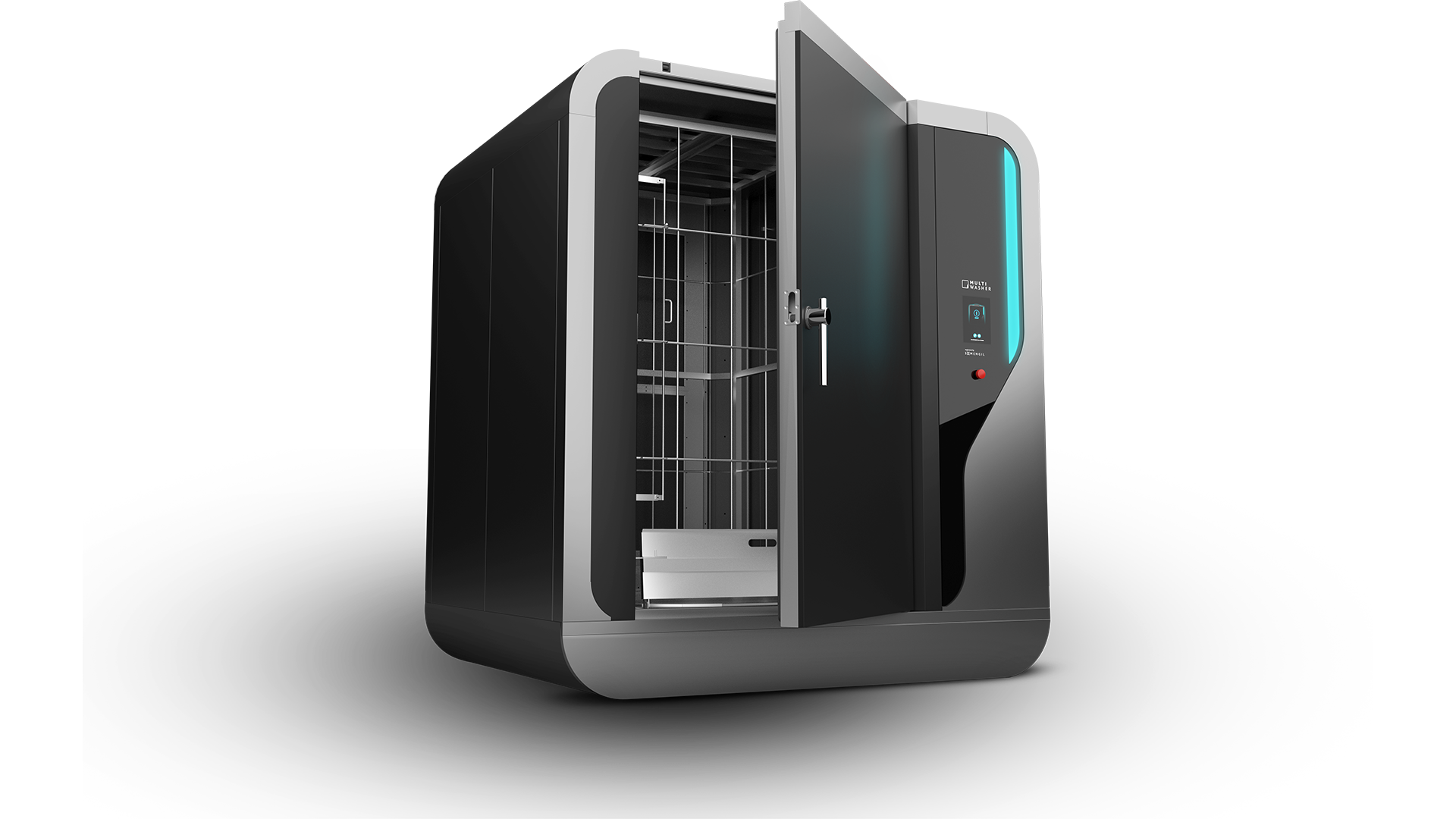

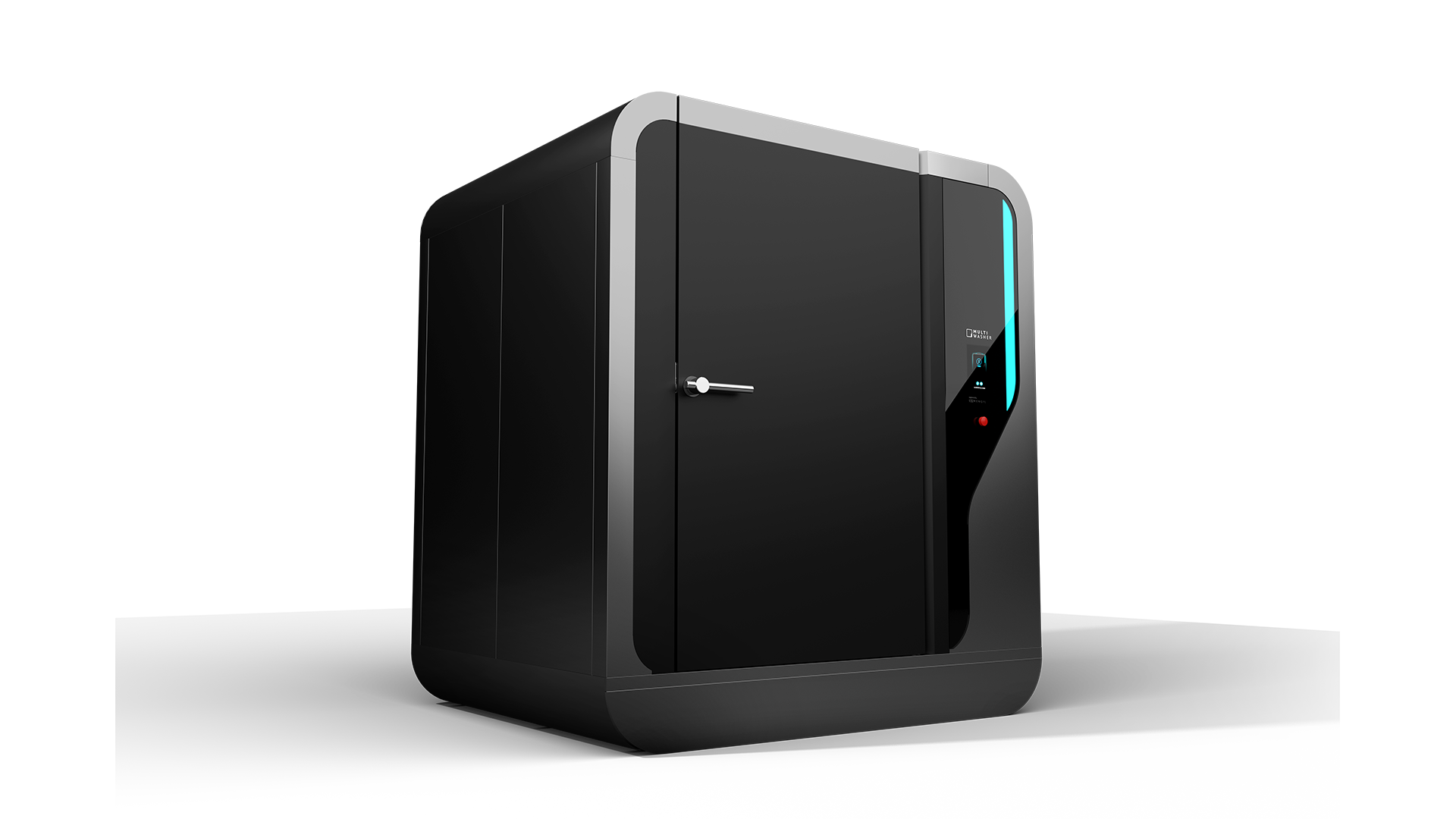

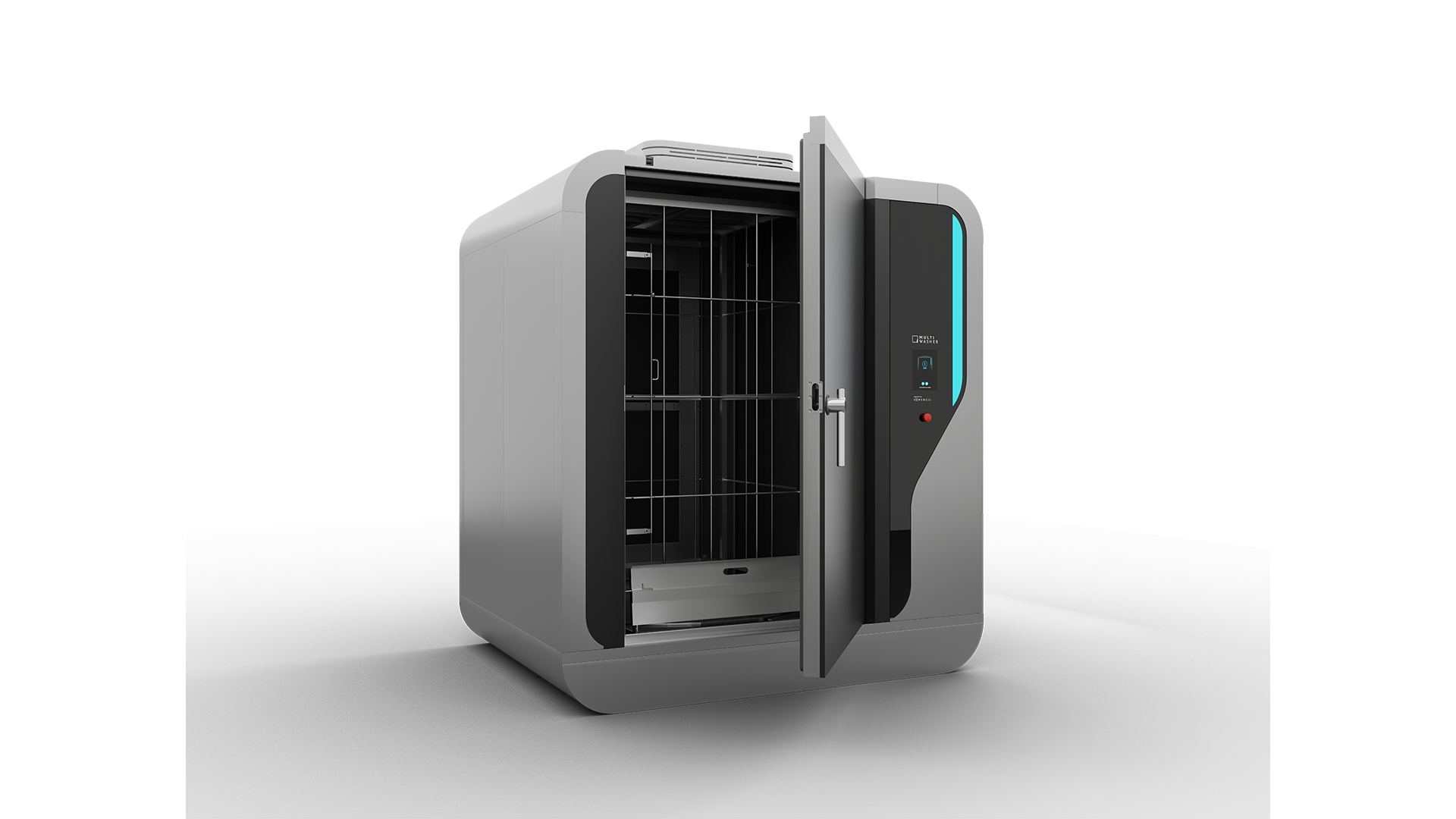

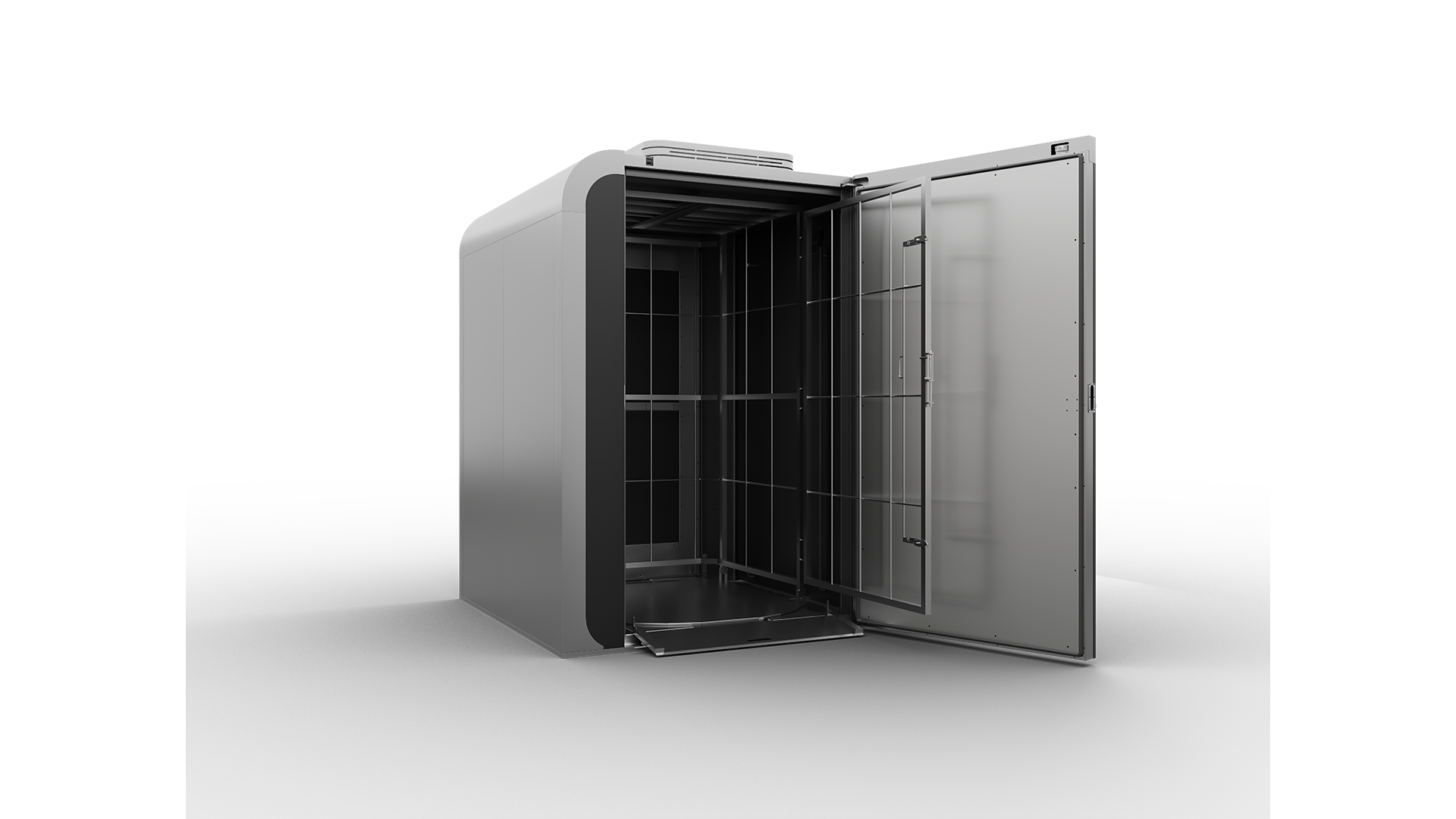

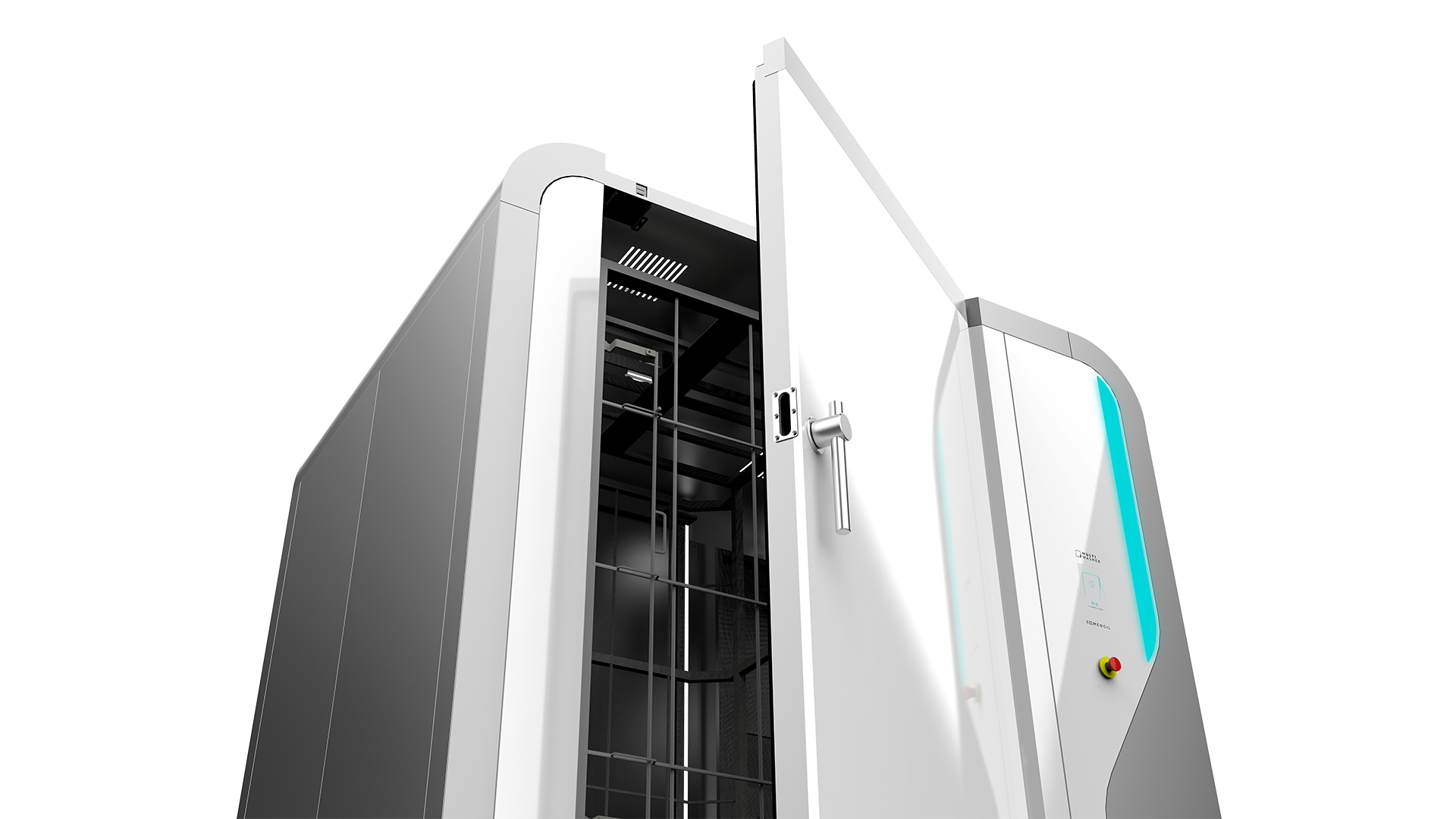

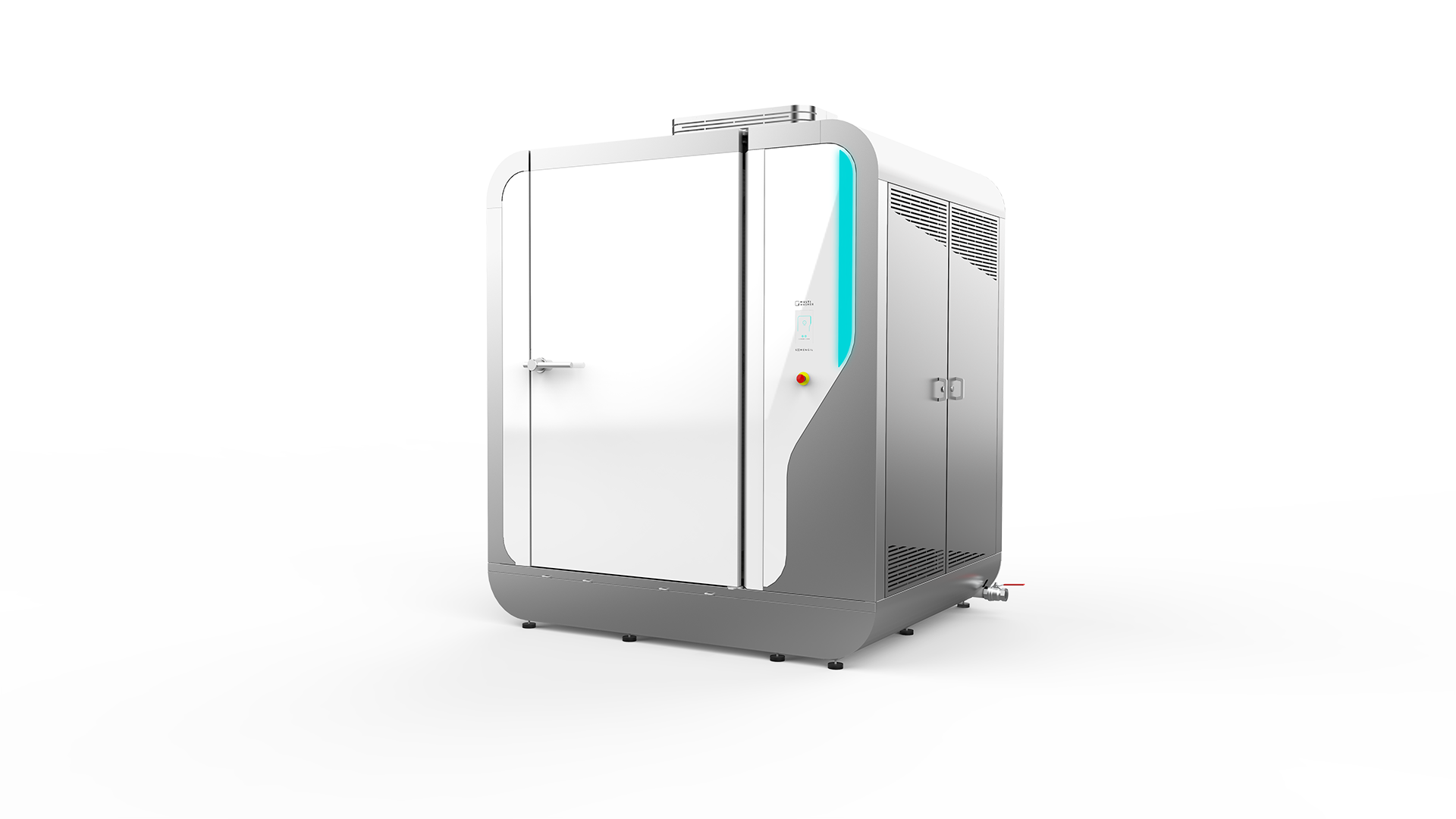

MultiWasher comme levier d'efficacité

La Théorie des Contraintes montre où se situent les pertes d'efficacité, mais MultiWasher va encore plus loin. Grâce à sa surveillance intelligente, ses alertes automatisées et ses informations basées sur les données, elle garantit que la contrainte soit maîtrisée avant qu'elle ne ralentisse vos opérations.

Ses fonctionnalités, telles que la surveillance en temps réel, les alertes de maintenance prédictive, les performances de cycle constantes et le contrôle précis des paramètres de lavage, permettent d'éviter les retards courants, tels que la surcharge, les cycles longs ou les retards de séchage. Ainsi, votre flux de production reste prévisible et optimisé. Contactez-nous et assurez-vous que les contraintes potentielles ne se transforment jamais en retards réels.

Tu pourrais aimer

Lavage industriel / Articles

Industrie alimentaire : guide pour choisir des solutions de lavage

Dans l’industrie alimentaire se livre une bataille silencieuse pour la qualité et la sécurité. Découvrez comment choisir la meilleure solution d’...

Publié dans 2024-01-03

Lavage industriel / Articles

5 contaminants qui pourraient être présents dans votre entreprise

Les contaminants peuvent détruire des réputations, fermer des entreprises et coûter des vies du jour au lendemain. Découvrez comment protéger la...

Publié dans 2025-03-13

Portugal

Portugal United Kingdom

United Kingdom United States

United States France

France Spain

Spain Germany

Germany Romania

Romania Italy

Italy Czech Republic

Czech Republic Finland

Finland Hungary

Hungary Slovakia

Slovakia Greece

Greece Lithuania

Lithuania South Korea

South Korea Russia

Russia Saudi Arabia

Saudi Arabia Poland

Poland Brasil

Brasil Hebrew

Hebrew