Lavado industrial / Artículos

Mantenimiento Productivo Total: cómo aplicarlo en la práctica

Consigue mantener las máquinas en funcionamiento, los equipos bajo control y minimiza el tiempo de inactividad con el Mantenimiento Productivo Total.

10 minutos de lectura

10 minutos de lectura

2026-01-08 15:30:04

El Mantenimiento Productivo Total trata de poner el foco en el día a día: los operarios detectan pequeñas señales antes de que se conviertan en grandes problemas, los equipos de mantenimiento planifican con datos reales y los procesos funcionan de manera constante. Esta metodología es práctica y está diseñada para la realidad de las operaciones más exigentes.

Descubre cómo el Mantenimiento Productivo Total puede transformar la forma en que tus equipamientos, tu equipo y tu producción fluyen a diario.

¿Qué es el Mantenimiento Productivo Total y por qué es importante?

El Mantenimiento Productivo Total (TPM, por sus siglas en inglés Total Productive Maintenance) es una metodología de mantenimiento que busca mantener los equipamientos funcionando a su máximo rendimiento, todos los días, y con la participación activa de todos los involucrados en el proceso. El TPM se centra en prevenir fallos, mejorar la fiabilidad y crear un sentido de responsabilidad compartida.

En esencia, el Mantenimiento Productivo Total trata los equipamientos como un activo empresarial crítico y anima a los operadores a participar en las tareas básicas de mantenimiento, detectar señales de alerta temprana y cuidar las máquinas con las que trabajan a diario. El resultado es una producción más estable, menos averías, y un entorno de trabajo donde los problemas se abordan antes de que se agraven.

El Mantenimiento Productivo Total se centra en el orden, la higiene y las rutinas. La detección temprana de fugas, piezas sueltas y peligros mantiene los equipamientos más seguros y el local de trabajo más controlado.

8 pilares del Mantenimiento Productivo Total

El Mantenimiento Productivo Total se basa en un pequeño conjunto de pilares que guían las acciones diarias en torno a los equipamientos.

- Mantenimiento autónomo. Los operarios se responsabilizan del cuidado diario, como limpieza, inspecciones y comprobaciones básicas. Esto mantiene el equipamiento en buen estado y, lo que es más importante, ayuda al personal a detectar comportamientos anormales de forma temprana.

- Mantenimiento planificado. El trabajo de mantenimiento se programa en función de las necesidades reales del equipamiento, no de averías de última hora. Esto reduce las reparaciones de emergencia, estabiliza las cargas de trabajo y prolonga la vida útil de los activos.

- Mejora continua focalizada. Los equipos multifuncionales abordan pérdidas recurrentes como paradas menores o reducciones de velocidad. Pequeñas mejoras específicas en este ámbito suelen generar ganancias rápidas y visibles.

- Mantenimiento de calidad. Este pilar se centra en las condiciones del equipamiento que influyen en la calidad del producto. Al controlar los parámetros críticos y eliminar las fuentes de variación, la calidad se convierte en parte del proceso.

- Formación y desarrollo de competencias. La formación genera confianza, mejora la resolución de problemas y garantiza que los estándares se aplican de forma estable en todos los turnos.

- Gestión temprana de equipos. Las lecciones aprendidas en el pasado deben aplicarse a los nuevos equipamientos. El objetivo es evitar que se creen problemas de mantenimiento y garantizar que las nuevas máquinas alcanzan un rendimiento estable con mayor rapidez.

- Seguridad, salud y ambiente. El TPM integra la seguridad en las rutinas diarias. Los peligros se identifican a tiempo, las anomalías se corrigen rápidamente y los equipamientos se mantienen en condiciones que protegen tanto a las personas como al rendimiento.

- TPM en las áreas de administración. El TPM también puede aplicarse a las funciones de planificación, compras y soporte. Reducir los retrasos, la falta de comunicación y las ineficiencias fortalece toda la operación.

Cómo implementar el Mantenimiento Productivo Total, paso a paso

Implementar el TPM implica cambiar hábitos diarios en torno a equipamientos, decisiones y responsabilidades.

Comienza por visibilizar las pérdidas

Antes de añadir herramientas o normas, detecta dónde se pierde rendimiento. Observa, escucha a los operarios y registra pequeñas paradas, pérdidas de velocidad, problemas de calidad y ajustes repetidos. Visibilizar estas pérdidas dará una relevancia real al Mantenimiento Productivo Total.

Elije un área piloto y comprométete

Selecciona una línea de producción o un equipamiento crítico donde las mejoras sean importantes y puedan medirse claramente. Este piloto se convertirá en un espacio de aprendizaje. Se esperan errores, se realizan ajustes rápidamente y las prácticas exitosas se perfeccionan antes de implementarlas en otras áreas.

Establece condiciones básicas para el equipamiento

El Mantenimiento Productivo Total necesita una base sólida. Comienza restaurando el equipamiento mediante la limpieza, la inspección y la corrección de anomalías. Elimina la contaminación, aborda el desgaste, ajusta las piezas sueltas y garantiza los estándares de producción. A medida que las condiciones mejoren, surgirán problemas ocultos, lo que será señal de progreso.

Involucra a los operarios en el cuidado diario

Introduce el mantenimiento autónomo de forma gradual y con un propósito. Forma al personal para realizar tareas sencillas y significativas, como inspección, lubrificación y comprobaciones de estado. Explícales qué buscar y por qué es importante. Con el tiempo, los operarios desarrollan una comprensión más profunda del comportamiento de los equipamientos, lo que permite detectar desviaciones con mayor rapidez y reducir las paradas no planificadas.

Planifica el mantenimiento con base en la realidad

Utiliza el conocimiento adquirido para estructurar el mantenimiento planificado. Revisa el historial de fallos y averías, la frecuencia de intervención y los datos para definir intervalos de mantenimiento que reflejen el uso real. Desvía recursos de las reparaciones de emergencia hacia actividades preventivas y basadas en la condición de los equipamientos. La planificación del mantenimiento se vuelve más clara, más sencilla y mucho más efectiva.

Estandariza lo que funciona

A medida que se implementan mejoras, compruébalas y conviértelas en estándares simples y prácticos. Documenta las mejores prácticas de limpieza, inspección, ajustes y respuestas a problemas comunes. Cuando están bien diseñados, los estándares reducen la variación y permiten que el buen rendimiento sea repetible, independientemente del turno o del operario.

Desarrolla competencias con un objetivo claro

La formación debe estar directamente relacionada con el equipamiento y las tareas en cuestión. Céntrate en desarrollar competencias de resolución de problemas, comprensión del equipamiento y colaboración interfuncional. Cuando las personas entienden por qué una tarea es importante y cómo afecta el rendimiento, la participación surge de forma natural.

Usa mejoras focalizadas para eliminar pérdidas recurrentes

Una vez alcanzada la estabilidad básica, forma pequeños equipos interdisciplinarios para abordar los problemas persistentes. Utiliza datos reales y la observación directa para identificar las causas raíz, implementar soluciones, probar los resultados y perfeccionarlos. Aquí es donde el TPM ofrece ganancias visibles y genera confianza rápidamente.

Ve más allá del TPM

A medida que el Mantenimiento Productivo Total madura, aplica sus principios a las funciones de planificación, logística y soporte. Los retrasos en las piezas de repuesto, las órdenes de trabajo poco claras o la lentitud en la toma de decisiones también generan pérdidas. Abordar estas áreas fortalece todo el sistema y garantiza que las mejoras operativas tengan pleno respaldo.

Revisa, ajusta y refuerza diariamente

Las revisiones periódicas ayudan a los equipos a evaluar qué funciona, qué necesita ajustes y dónde se requiere soporte. Celebra el progreso, por pequeño que sea, y usa los contratiempos como momentos de aprendizaje. La consistencia a lo largo del tiempo es lo que hace del Mantenimiento Productivo Total una forma de trabajar.

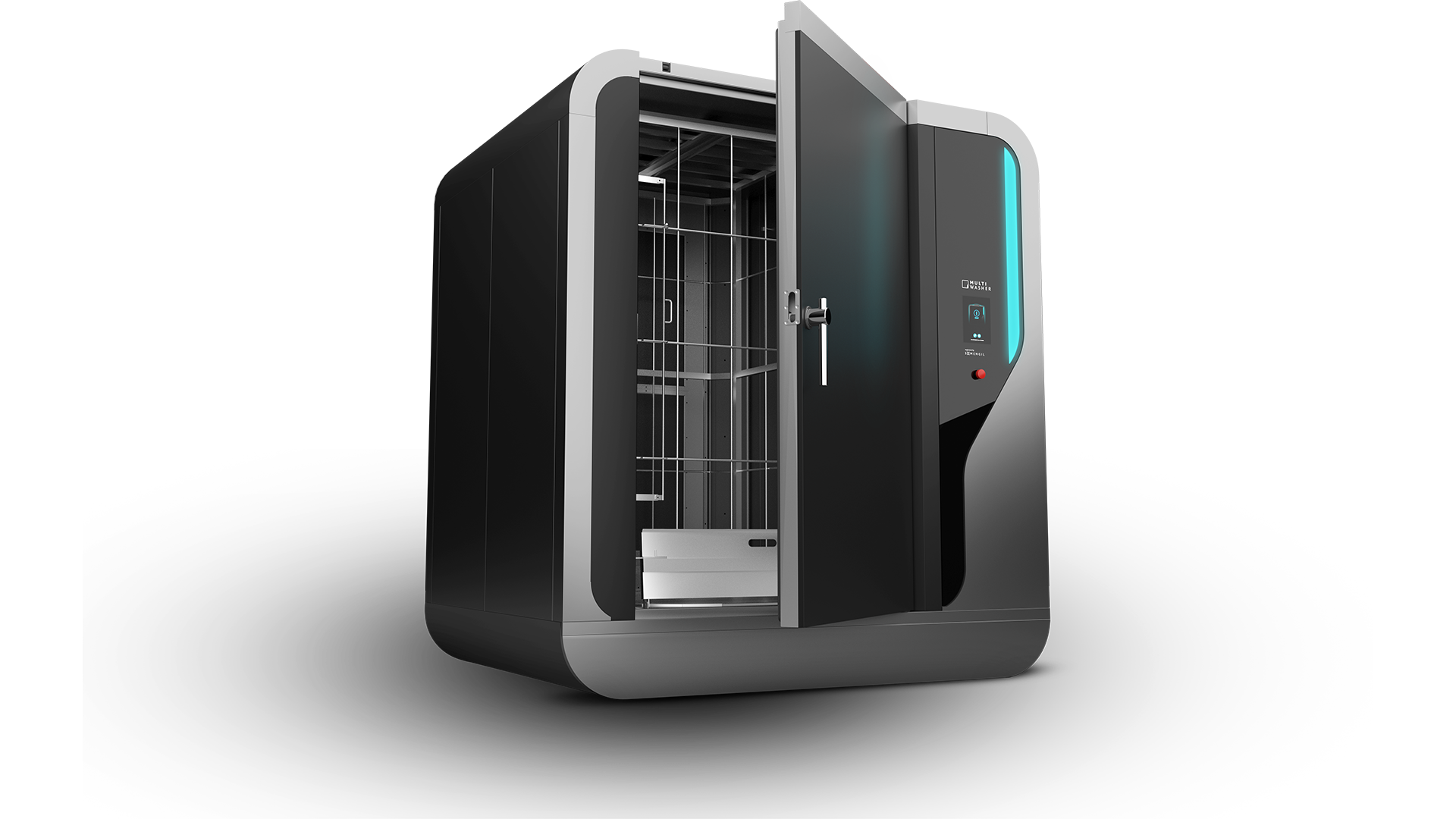

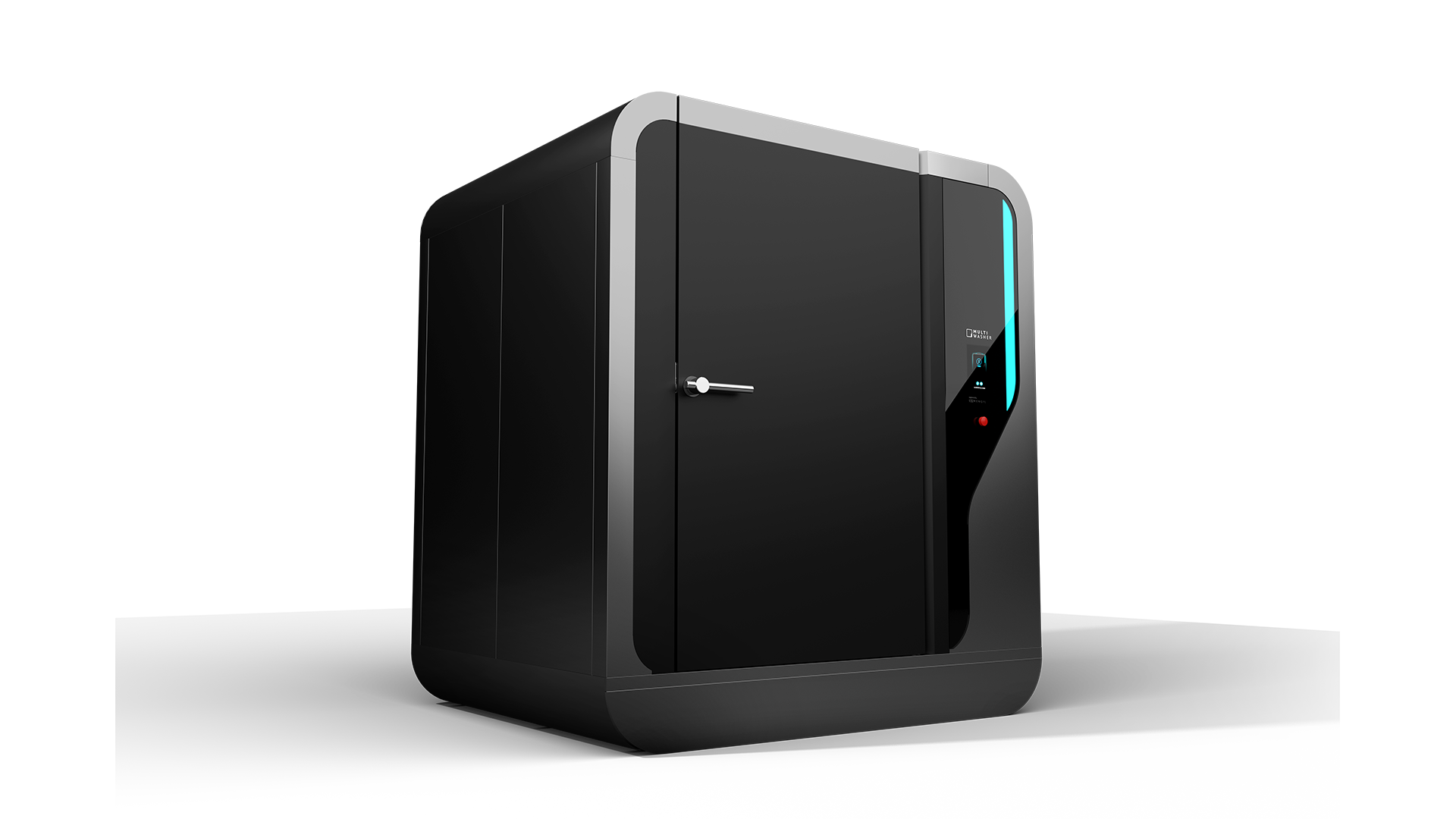

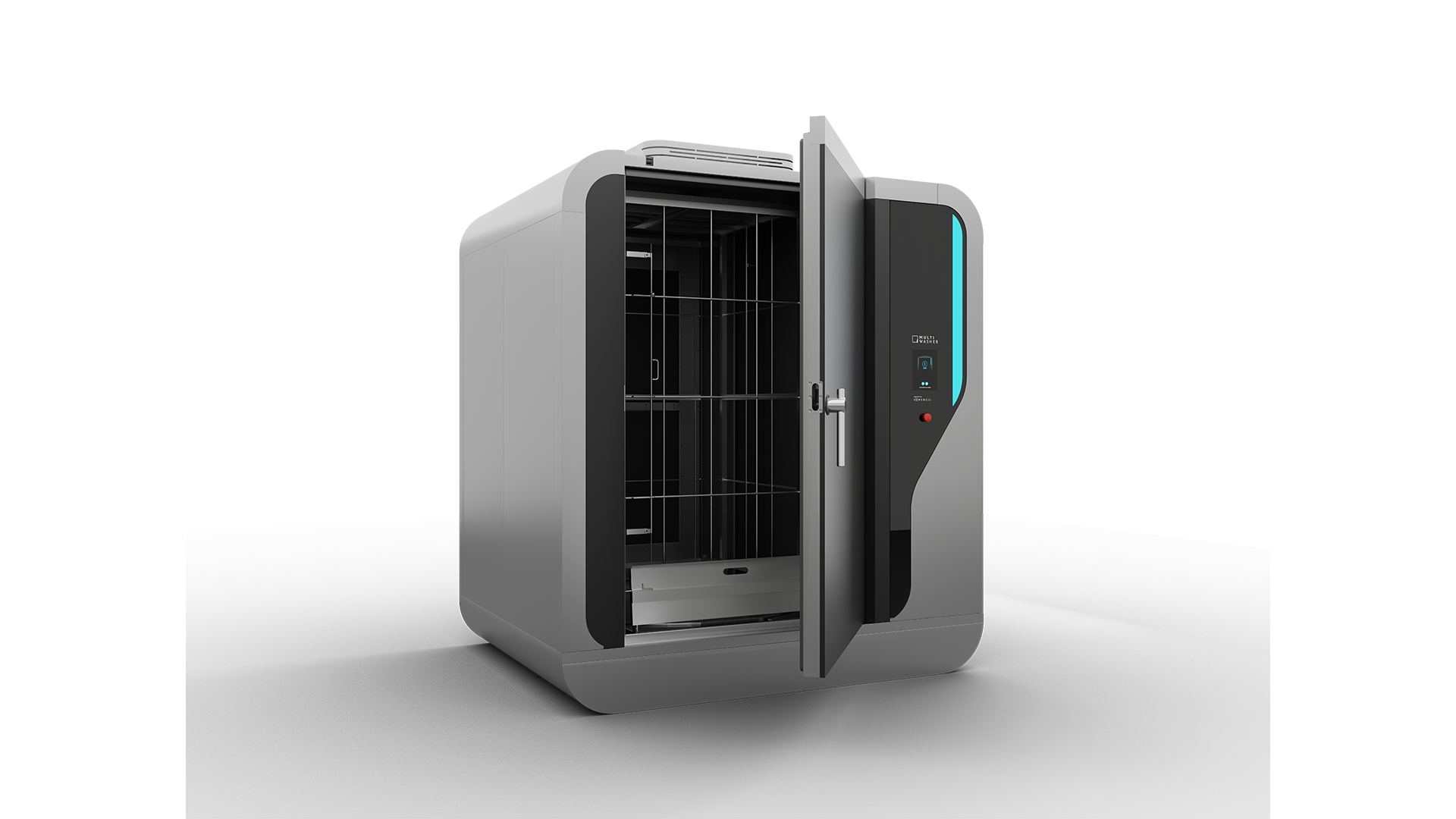

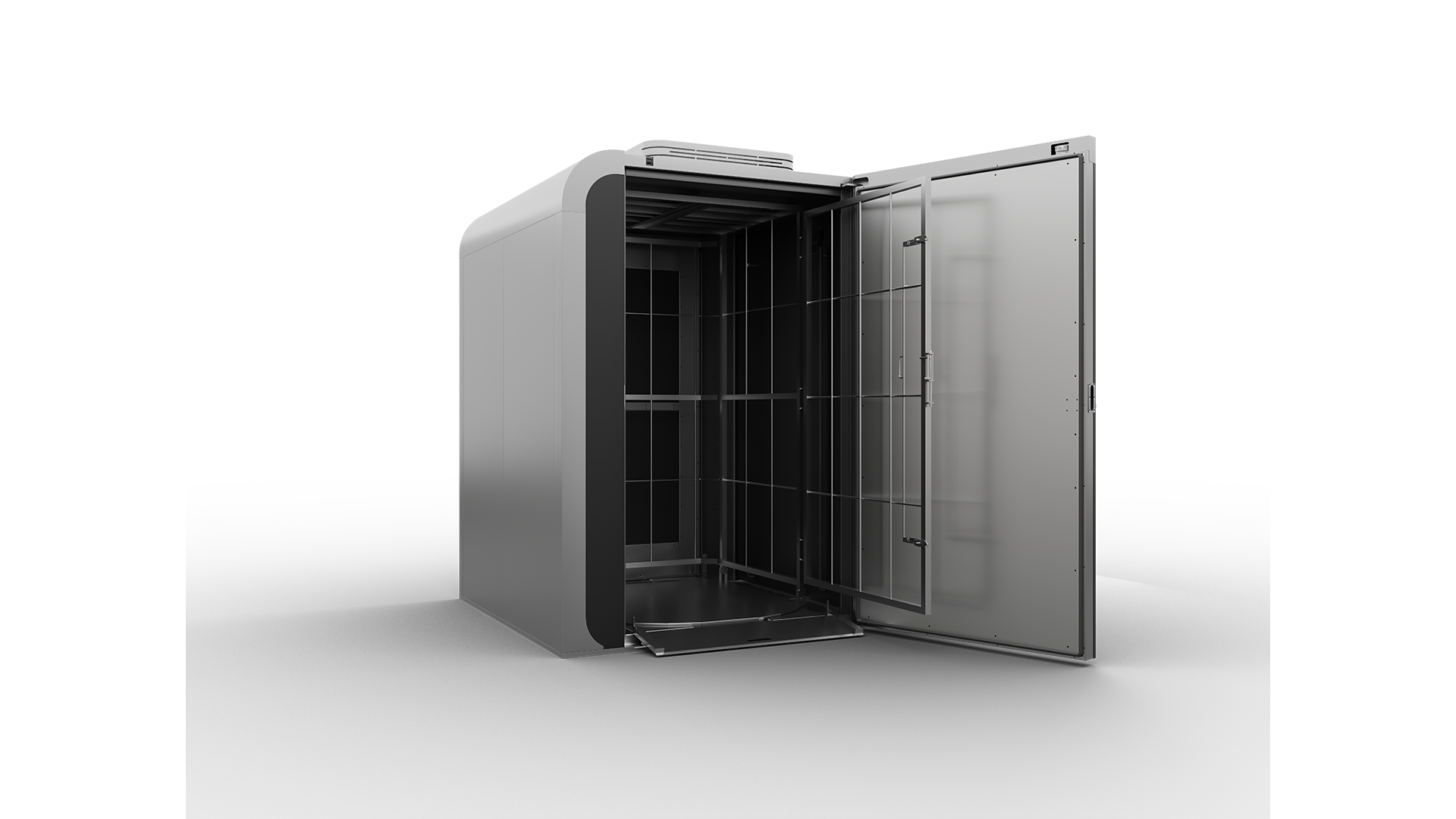

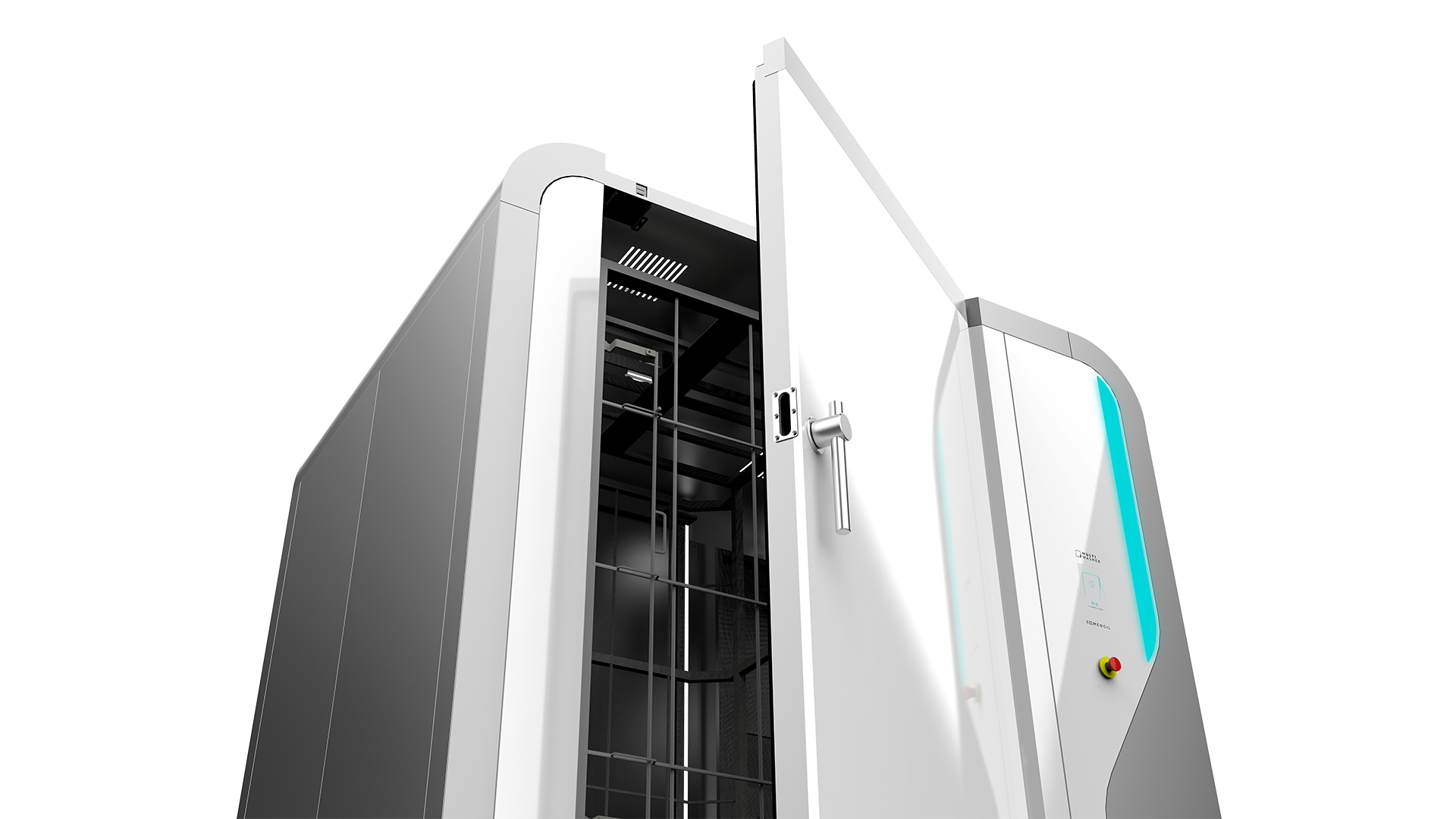

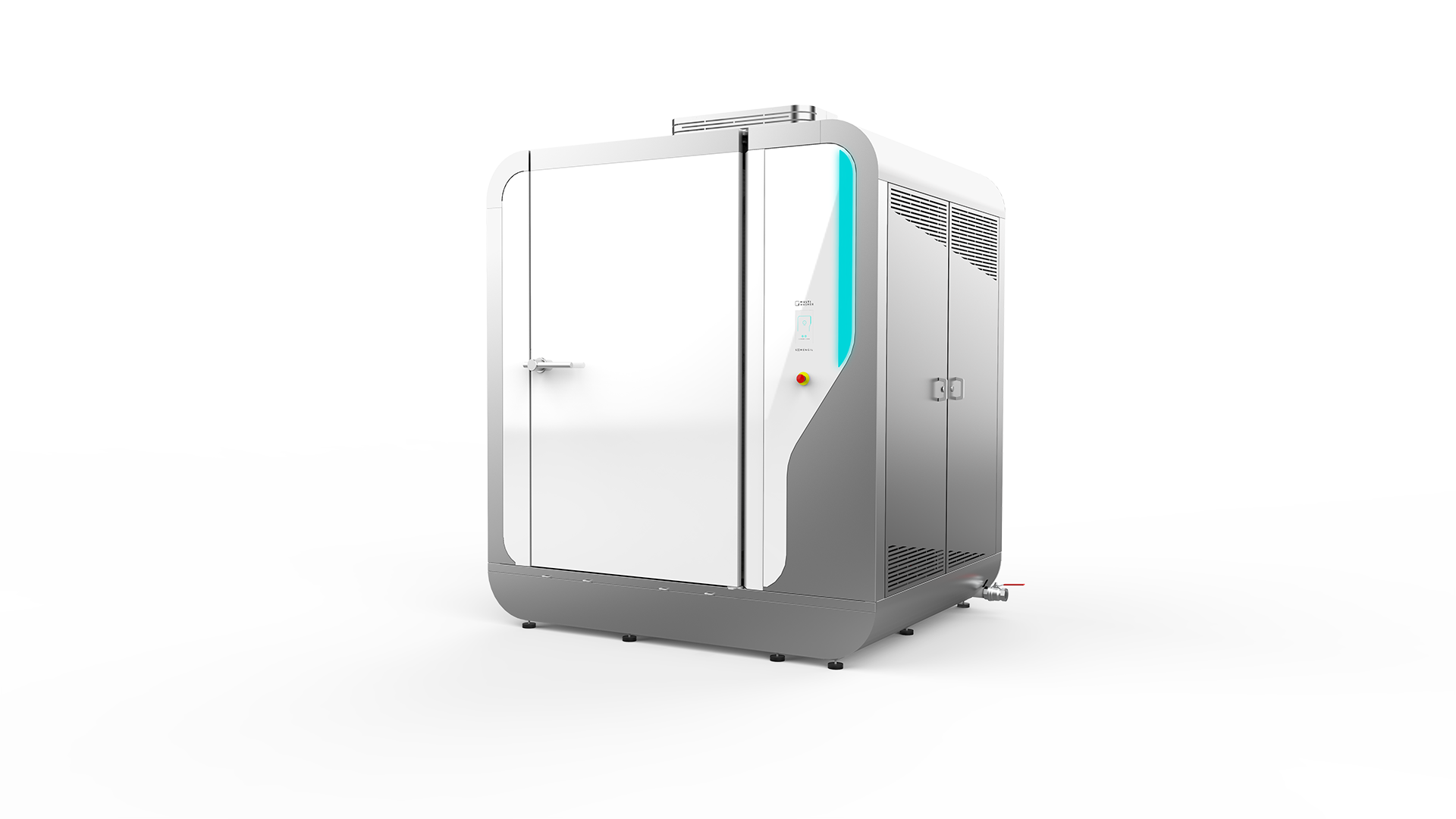

MultiWasher, tu herramienta de Mantenimiento Productivo Total

El Mantenimiento Productivo Total ofrece resultados cuando la disciplina se ve respaldada por equipamientos que facilitan el mantenimiento de buenas prácticas. Además, fortalece la responsabilidad sobre los activos, pero solo cuando las máquinas son fiables, consistentes y están diseñadas para condiciones operativas reales.

MultiWasher contribuye directamente a esto, garantizando que palets, recipientes y herramientas se laven con un estándar consistente en cada ciclo y turno. El lavado automatizado elimina la variabilidad causada por los procesos manuales, reduce la dependencia de prácticas individuales y elimina una fuente frecuente de problemas ocultos y tiempos de inactividad.

Si quieres que el Mantenimiento Productivo Total te ayude a mejorar el rendimiento diario, contáctanos.

También le puede interesar

Lavado industrial / Artículos

Máquinas de panadería industrial: qué son, cuáles son sus ventajas y cómo elegir

Las máquinas de panadería industrial permiten una producción de excelente calidad, con mayor eficiencia y productividad. Aprende a elegir la más...

Publicado en 2022-06-09

Lavado industrial / Artículos

¿Por qué son tan altos los costes de lavado en la industria alimentaria? (y qué hacer al respecto)

Los costes de lavado en la industria alimentaria se están disparando. Descubre por qué y qué puedes hacer para reducir el desperdicio.

Publicado en 2025-09-23

Lavado industrial / Artículos

Cómo elegir una máquina con jaula de lavado

Si todavía no utilizas una máquina con jaula de lavado, es hora de dejar que la automatización se haga cargo. Descubre cómo funciona y cómo elegi...

Publicado en 2024-11-29

Portugal

Portugal United Kingdom

United Kingdom United States

United States France

France Spain

Spain Germany

Germany Romania

Romania Italy

Italy Czech Republic

Czech Republic Finland

Finland Hungary

Hungary Slovakia

Slovakia Greece

Greece Lithuania

Lithuania South Korea

South Korea Russia

Russia Saudi Arabia

Saudi Arabia Poland

Poland Brasil

Brasil Hebrew

Hebrew