Lavado industrial / Artículos

Teoría de las Restricciones: la metodología que revela dónde se pierde realmente la eficiencia

Descubre cómo la Teoría de las Restricciones (TOC) revela dónde se pierde realmente la eficiencia y cómo tomar el control de tus operaciones de principio a fin.

11 minutos de lectura

11 minutos de lectura

2025-12-30 15:04:00

Piensa en la última vez que tu línea de lavado no funcionó como estaba previsto. El personal tenía prisa, los horarios se modificaban y el rendimiento simplemente no cumplía con las expectativas. Solucionaste un problema y, momentos después, apareció otro. Es frustrante, usual y dolorosamente real para cualquiera que gestione operaciones.

La Teoría de las Restricciones (TOC) ofrece un enfoque diferente: en lugar de adivinar dónde están los problemas, muestra exactamente qué parte de tu proceso lo frena todo y te ofrece una ruta clara para mejorarlo. Al centrarte en lo que realmente limita el rendimiento, puedes hacer que tus operaciones sean más predecibles y eficientes, paso a paso. Descubre qué limita tu rendimiento y empieza a solucionar lo que realmente importa.

¿Qué es la Teoría de las Restricciones?

La Teoría de las Restricciones (TOC o Theory Of Constraints) es una metodología de gestión basada en una idea simple pero poderosa: todo sistema está limitado por al menos una restricción. Por muy compleja que parezca una operación, siempre hay un punto clave que, silenciosamente, condiciona el rendimiento global.

Desarrollada por Eliyahu M. Goldratt, la Teoría de las Restricciones ayuda a las empresas a dejar de adivinar dónde podrían estar los problemas de eficiencia y a empezar a identificar dónde se está limitando realmente el rendimiento. En lugar de distribuir el esfuerzo entre docenas de mejoras, plantea una pregunta más precisa: ¿qué es lo que, si se mejora, generaría los mayores avances en este momento?

Las verdaderas ventajas de la Teoría de las Restricciones

La Teoría de las Restricciones consiste en hacer lo que en realidad funciona, donde realmente importa. Cuando se aplica correctamente, transforma la forma en que se toman las decisiones, la coordinación de los equipos y la forma en que los resultados se reflejan en la planta y en el balance general.

Prioridades claras en operaciones complejas

La Teoría de las Restricciones identifica qué limita realmente el rendimiento. Los equipos saben exactamente dónde concentrar su tiempo y energía, especialmente cuando todo parece urgente.

Mejoras de rendimiento más rápidas y visibles

Al concentrar las mejoras en la restricción o limitación, los resultados tienden a aparecer rápidamente. Plazos de entrega más cortos, mayor productividad y menos “cuellos de botella” se convierten en rápidos logros que generan impulso y credibilidad.

Mejor uso de los activos existentes

La Teoría de las Restricciones revela con frecuencia que la capacidad no es el verdadero problema. El alineamiento sí lo es. Muchas empresas obtienen ganancias significativas sin nuevas inversiones, simplemente garantizando que los recursos críticos dediquen más tiempo a tareas que aporten valor.

Mayor fluidez

Cuando la restricción se gestiona de forma consciente, el trabajo deja de acumularse en lugares inadecuados. Esto reduce las intervenciones de última hora y los constantes cambios de horario, lo que hace que las operaciones diarias sean más tranquilas y predecibles.

Decisiones basadas en el impacto del sistema

La Teoría de las Restricciones replantea la toma de decisiones en torno a una pregunta clave: ¿mejora esto el rendimiento general? Este cambio ayuda a evitar pequeñas optimizaciones que parecen positivas de forma aislada, pero ralentizan el sistema en su conjunto.

Un camino práctico hacia la mejora continua

La Teoría de las Restricciones crea un ciclo de mejora repetible que evoluciona con la operación. Una restricción de cada vez, siempre basada en condiciones reales.

Ejemplos de limitaciones en el lavado industrial

En el lavado industrial, las limitaciones rara vez se anuncian. Aparecen como retrasos, soluciones alternativas o arreglos temporales que se vuelven permanentes. Estas son algunas de las más comunes y reconocibles.

Capacidad limitada de la máquina de lavado en horas punta

Cuando el volumen de entrada supera la capacidad de la máquina, todo el proceso se ralentiza. Los palets, recipientes o cajas empiezan a hacer cola, los turnos se extienden y las prioridades cambian sobre la marcha. Incluso si el resto de la línea tiene capacidad disponible, el rendimiento está limitado por la cantidad de unidades que la máquina de lavado puede procesar por hora.

Ciclos de lavado largos o inconsistentes

Los programas de lavado que duran más de lo necesario (o varían según la carga) generan imprevisibilidad. La planificación se vuelve más difícil, la producción fluctúa y los procesos posteriores esperan. A menudo, el problema no son los estándares, sino la falta de optimización o estandarización en la configuración de los ciclos.

Carga y descarga manual

Cuando los operarios dedican demasiado tiempo a cargar, descargar o reposicionar artículos, la máquina permanece inactiva más tiempo del debido. Este desequilibrio entre el operador y la máquina es una limitación muy común: el equipamiento tiene capacidad, pero no puede utilizarse de forma continua.

El secado como una idea de último momento

El lavado puede ser rápido, pero si el secado tarda demasiado (o se realiza fuera de línea), los equipamientos lavados se acumulan sin ser utilizables. El resultado es una congestión de espacio, doble manipulación y presión, lo que aumenta el riesgo y la necesidad de repetir el trabajo.

Tiempo de inactividad causado por mantenimiento reactivo

Las paradas inesperadas debido a boquillas obstruidas, fallos en las bombas o averías en los sensores convierten instantáneamente la máquina en una limitación. Sin mantenimiento predictivo, la disponibilidad disminuye y, por consecuencia, el rendimiento.

Cambios entre formatos o niveles de contaminación

Cambiar entre diferentes tamaños de palets, recipientes o requisitos de higiene a menudo implica reconfigurar o reiniciar programas. Si estos cambios son frecuentes y se gestionan de forma deficiente, reducen el tiempo de producción.

Escasez de operadores capacitados

Incluso con sistemas automatizados, la falta de personal capacitado puede limitar la producción. Cuando solo unas pocas personas saben cómo ajustar programas, solucionar problemas o realizar comprobaciones básicas, la operación se ralentiza cuando no están disponibles.

Aplicación de la Teoría de las Restricciones: paso a paso

El objetivo es mejorar el elemento que realmente limita el rendimiento y luego repetir el proceso con disciplina.

1. Identifica la verdadera restricción

Empieza por observar dónde se estanca o se ralentiza la producción constantemente. Busca el punto que marca el ritmo de toda la operación, no el que genera más ruido. Los datos ayudan, pero también lo hace el personal de planta. Suelen saber exactamente dónde se pierde más tiempo.

2. Valídala teniendo en cuenta el flujo

Confirma la restricción mediante el seguimiento del rendimiento, el tiempo de espera y la utilización a lo largo del proceso. La verdadera restricción es el punto donde la demanda supera la capacidad con mayor frecuencia. Si mejorar otra área no aumenta la producción, estás buscando en el lugar equivocado.

3. Aprovecha al máximo la restricción

Asegúrate de que la restricción se aplica únicamente a tareas que aporten valor y de la forma más continua posible. Elimina tiempos de inactividad, cambios innecesarios, trabajo duplicado y micro interrupciones. Pequeños ajustes en este aspecto suelen generar ganancias desproporcionadas.

4. Alinea todo lo demás para respaldarlo

Ajusta los procesos anteriores y posteriores para proteger la restricción. Esto puede implicar ralentizar pasos no críticos, modificar los cronogramas o liberar el trabajo de forma diferente. Puede parecer contradictorio, pero el objetivo es el flujo del sistema, no la eficiencia local.

5. Protege la restricción de interrupciones

Prioriza el mantenimiento, los controles de calidad y la disponibilidad del operador en la restricción. Unos minutos de inactividad en este punto pueden costar horas en otro lugar. Trátalo como si fuera el corazón de la operación, porque lo es.

6. Aumenta deliberadamente la capacidad de la restricción

Solo después de la explotación y la alineación, debes considerar aumentar la capacidad. Esto podría implicar procesamiento en paralelo, automatización, cambios de herramientas o una inversión específica. La decisión ahora está fundamentada.

7. Mide el éxito a través del rendimiento

Cambia las evaluaciones de desempeño de la utilización y los KPI locales. Concéntrate en el rendimiento, el plazo de entrega y la estabilidad. Si el rendimiento aumenta sin problemas, la medida ha funcionado.

8. Reevalúa y repite el proceso

Una vez superada la restricción, surgirá otra. Puedes pensar que es un retroceso, pero es un avance. Regresa al primer paso y aplica la misma lógica, manteniendo la mejora enfocada y continua.

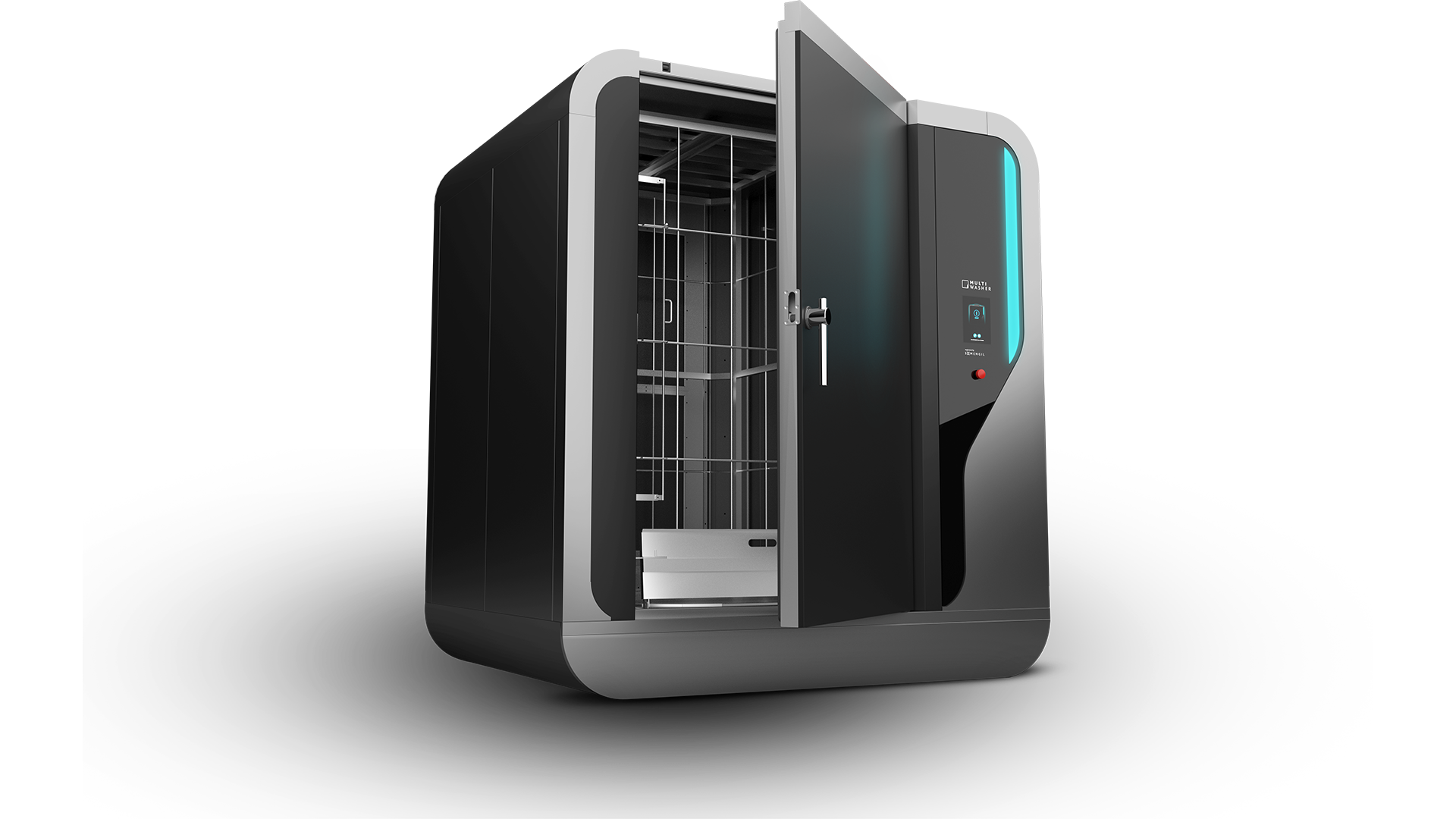

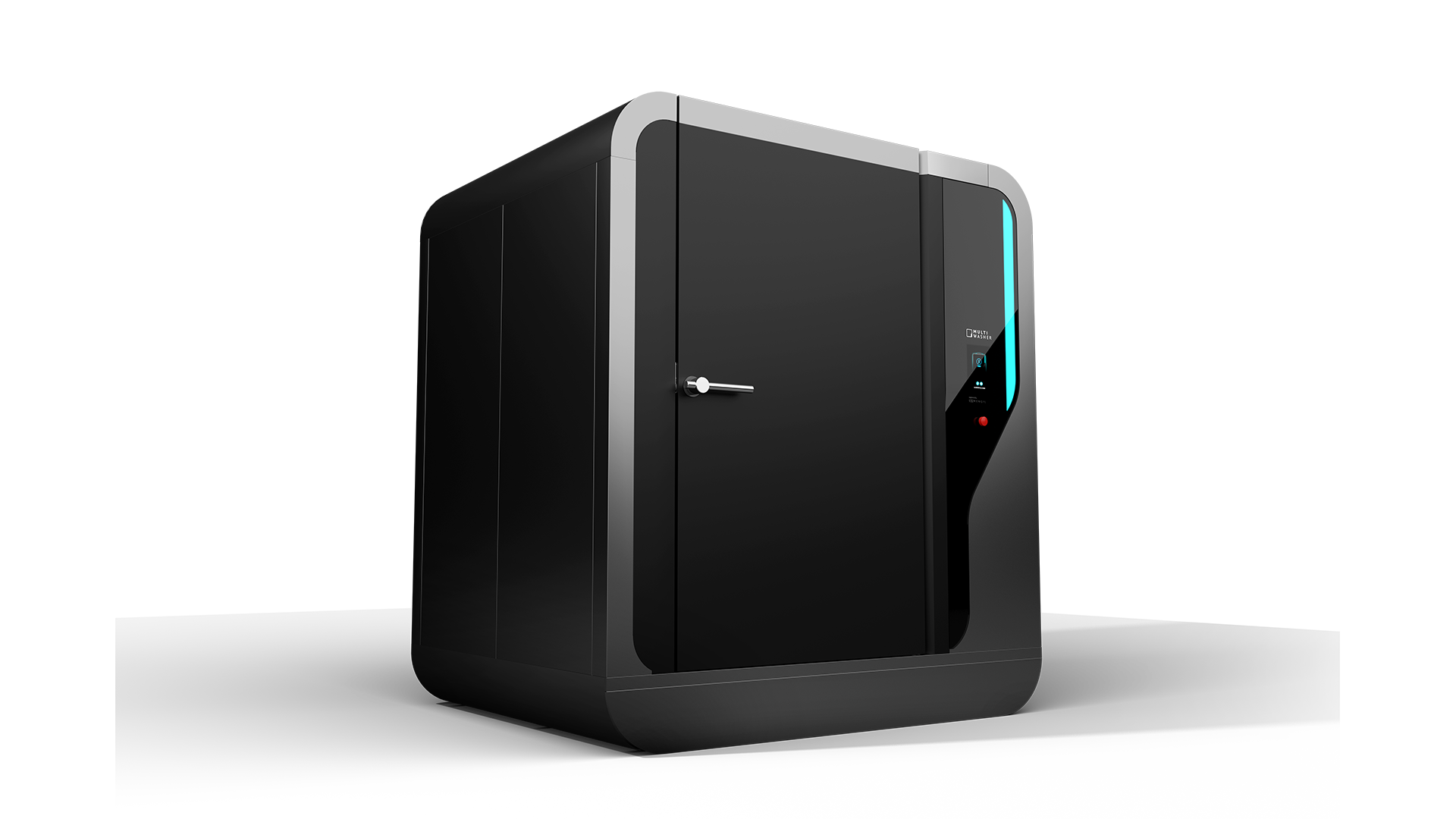

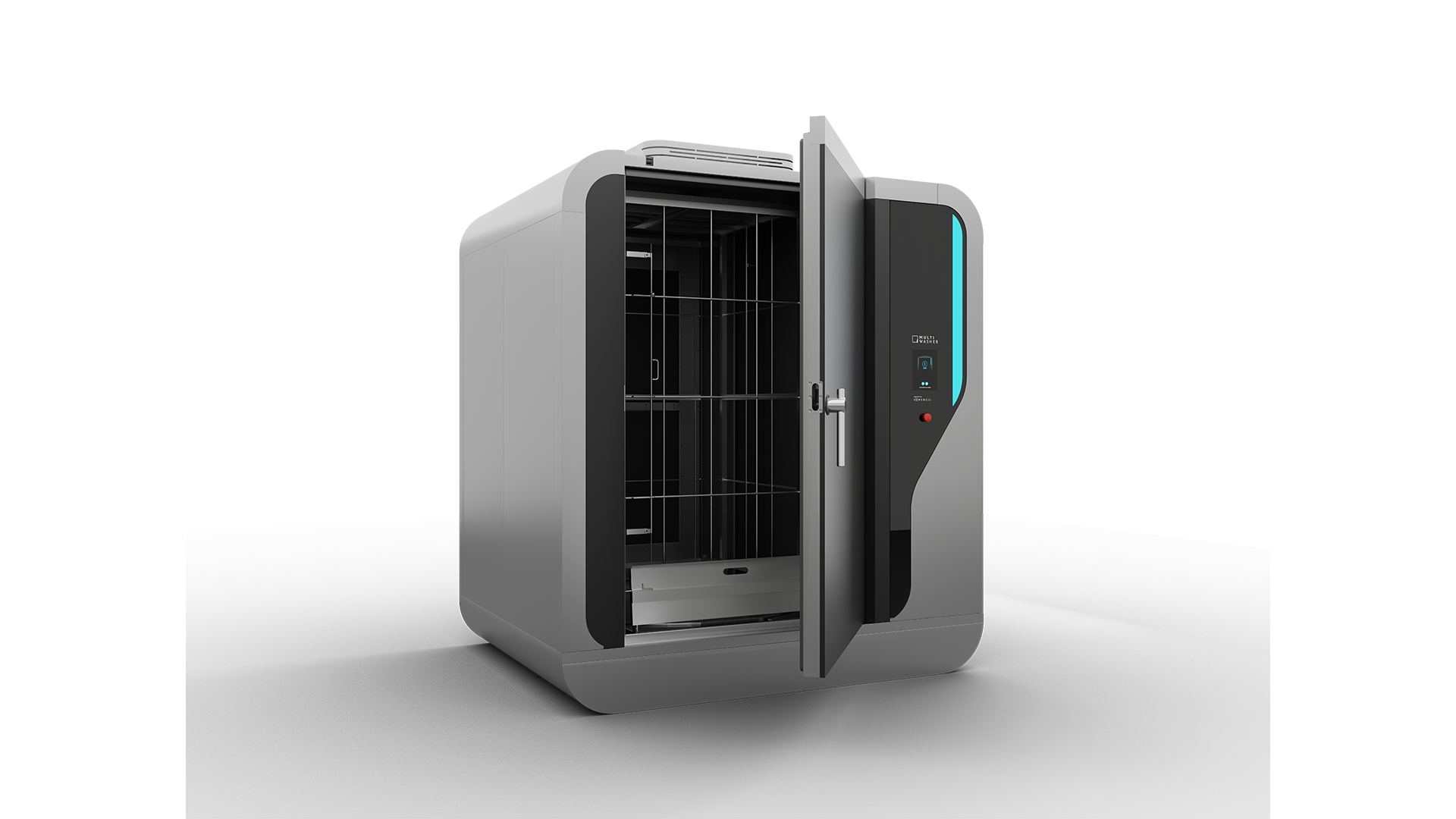

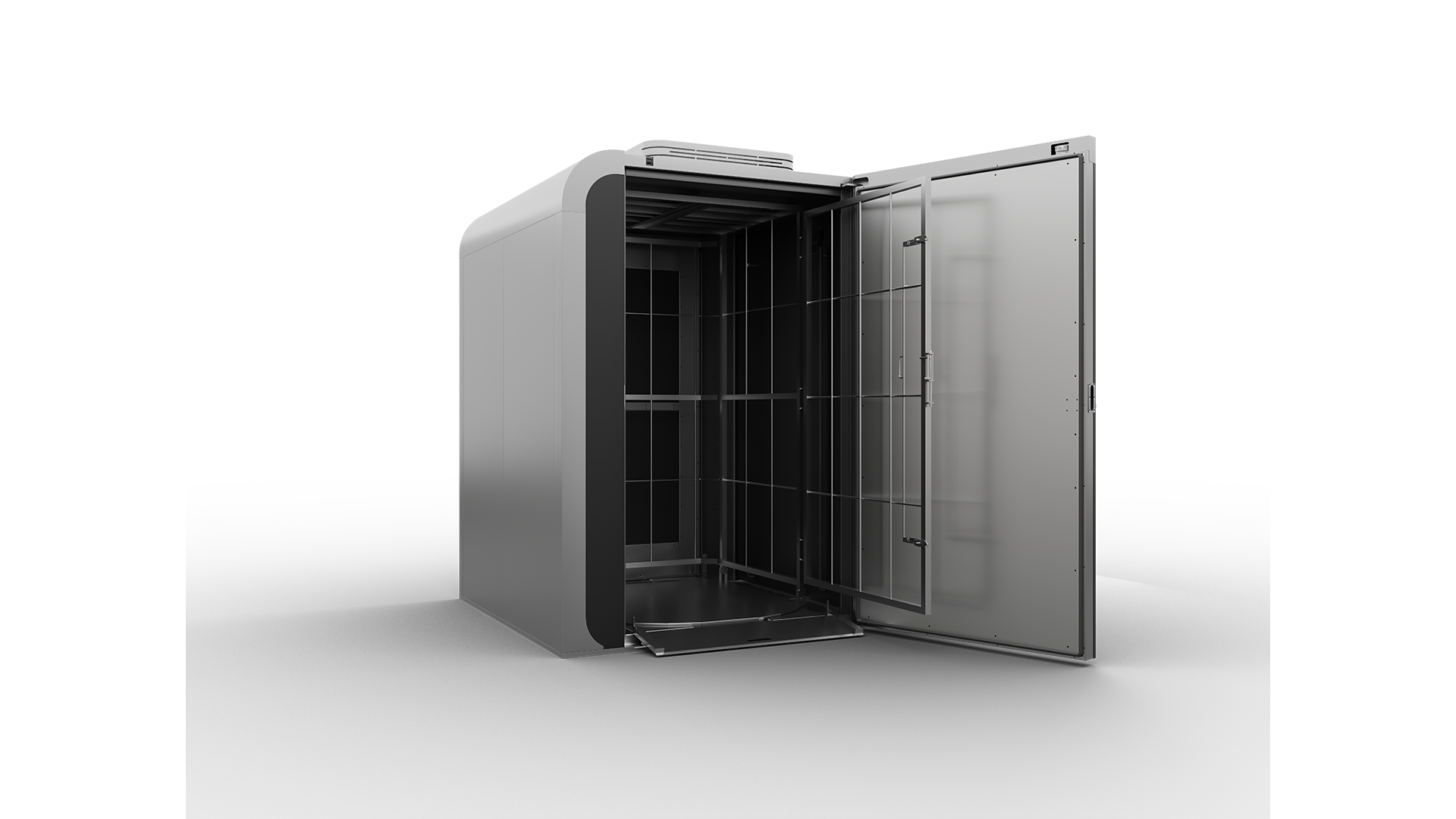

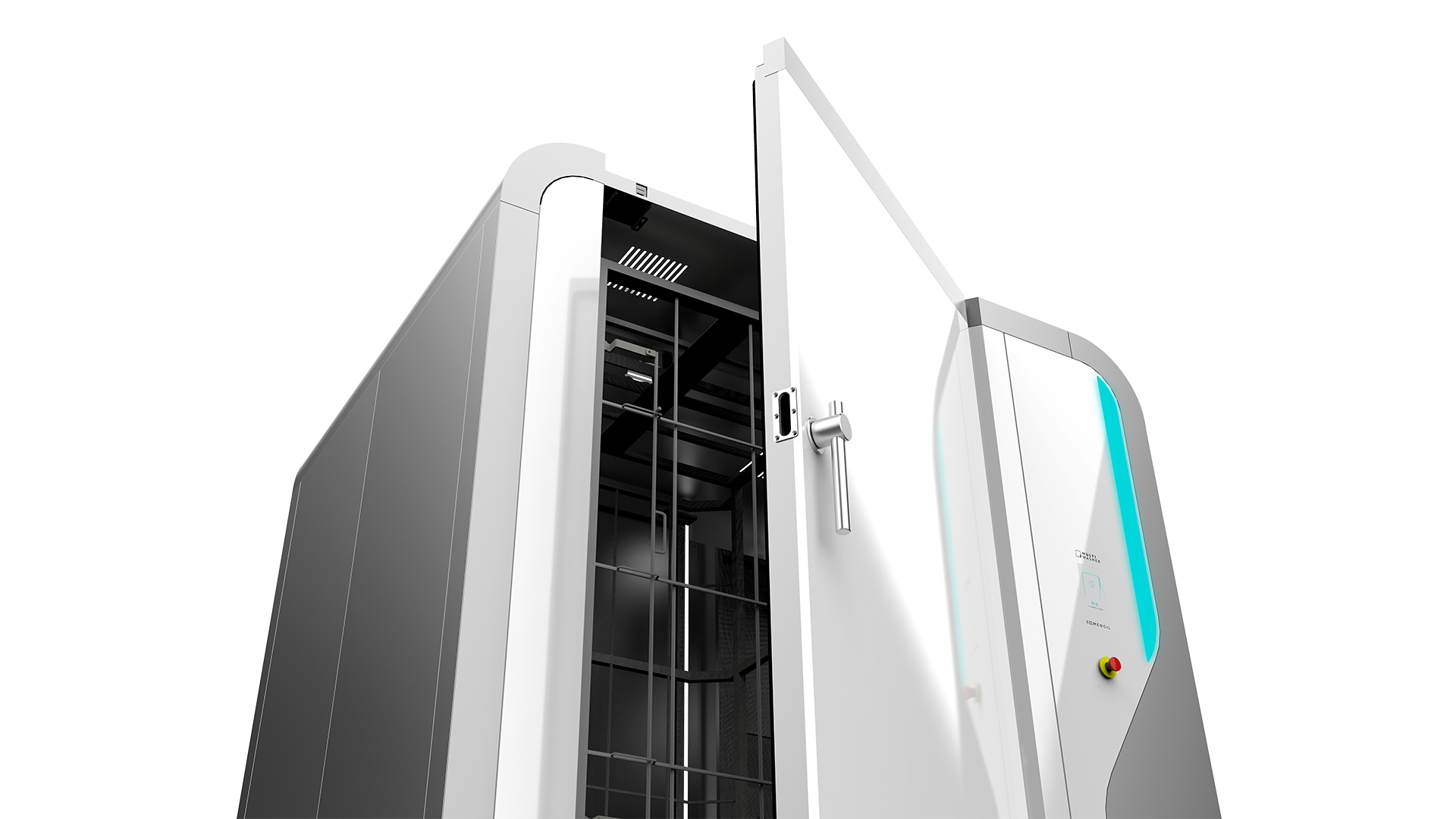

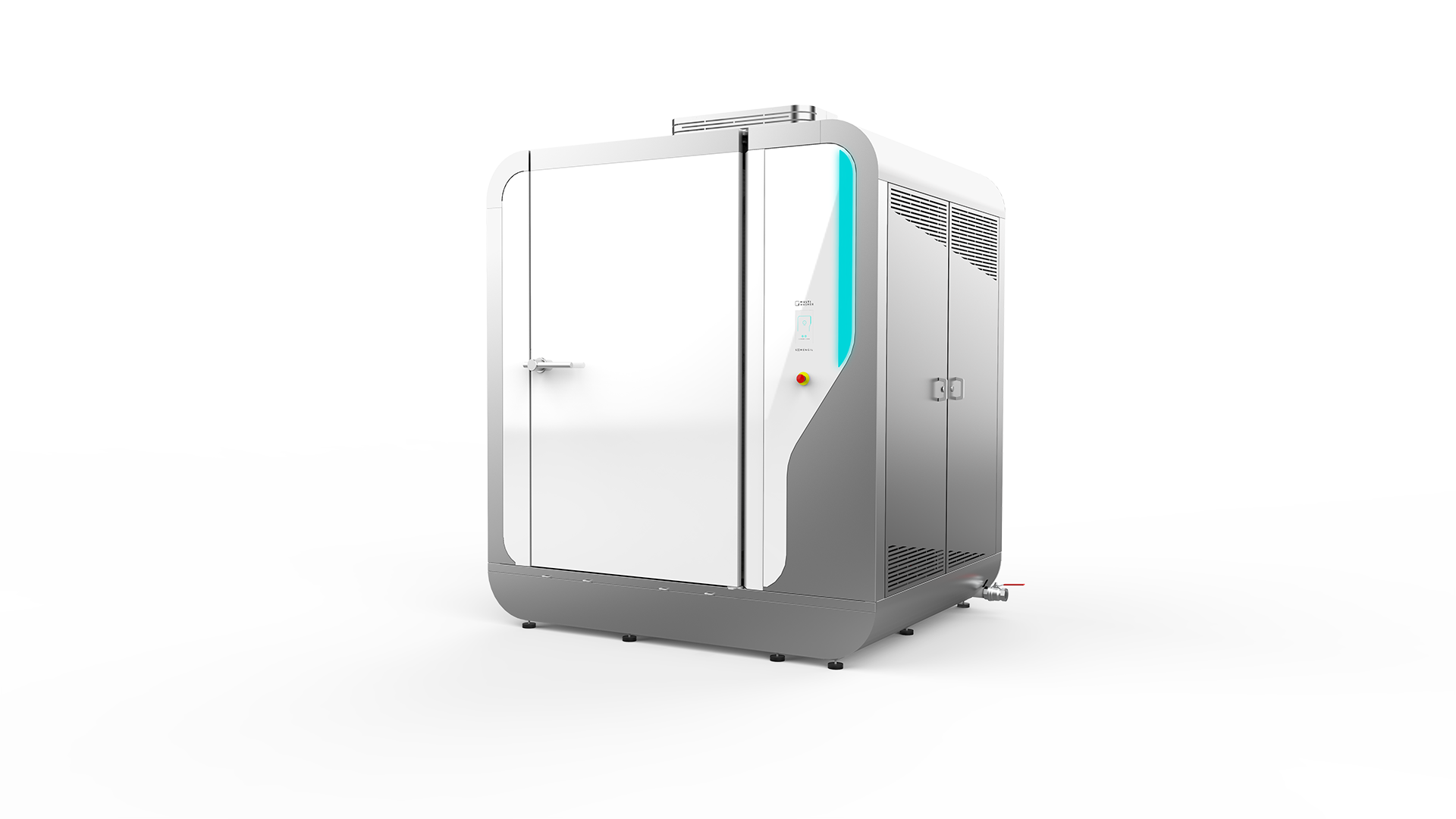

MultiWasher, tu motor de eficiencia

La Teoría de las Restricciones nos muestra dónde se pierde eficiencia, pero MultiWasher va un paso más allá. Con su monitorización inteligente, alertas automáticas e información basada en datos, garantiza que la restricción se controle antes de que ralentice tu operación.

Sus funcionalidades, como la monitorización en tiempo real, las alertas de mantenimiento predictivo, el rendimiento constante de los ciclos y el control preciso de los parámetros de lavado, ayudan a prevenir problemas comunes, como sobrecargas, largos ciclos de lavado o retrasos en el secado. Esto significa que tu flujo de producción se mantiene predecible y optimizado. Contáctanos y asegúrate de que las posibles limitaciones nunca se convierten en retrasos reales.

También le puede interesar

Lavado industrial / Artículos

Sanitización: ¿en qué consiste y por qué es importante?

La sanitización de ambientes es clave para proteger la salud pública. Descubre cómo puedes prevenir brotes y evitar la proliferación de enfermeda...

Publicado en 2022-06-17

Portugal

Portugal United Kingdom

United Kingdom United States

United States France

France Spain

Spain Germany

Germany Romania

Romania Italy

Italy Czech Republic

Czech Republic Finland

Finland Hungary

Hungary Slovakia

Slovakia Greece

Greece Lithuania

Lithuania South Korea

South Korea Russia

Russia Saudi Arabia

Saudi Arabia Poland

Poland Brasil

Brasil Hebrew

Hebrew