Lavagem Industrial / Artigos

Teoria das Restrições: a metodologia que revela onde realmente se perde eficiência

Descubra como a Teoria das Restrições revela onde se perde eficiência e como ter maior controlo sobre as suas operações.

10 minutos de leitura

10 minutos de leitura

2025-12-30 15:04:00

Pense na última vez em que a sua linha de produção não funcionou como planeado. Os funcionários estavam apressados, os horários foram alterados e a produção simplesmente não atendeu às expectativas. Resolveu um problema, mas outro surgiu momentos depois. É frustrante, familiar e dolorosamente real para qualquer pessoa que gere operações.

A Teoria das Restrições oferece uma abordagem diferente: em vez de adivinhar onde estão os problemas, mostra exatamente a parte do seu processo que está a atrasar e fornece um caminho claro para melhorar. Ao concentrar-se no que realmente limita o desempenho, pode tornar as suas operações mais previsíveis e eficientes, passo a passo. Descubra o que está a limitar o seu desempenho e comece a corrigir o que realmente importa.

O que é a Teoria das Restrições?

A Teoria das Restrições é uma metodologia de gestão construída em torno de uma ideia simples, mas poderosa: qualquer sistema é limitado por, pelo menos, uma restrição. Não importa o quão complexa uma operação pareça, há sempre um elo mais fraco que, silenciosamente, define o ritmo de tudo o resto.

Desenvolvida por Eliyahu M. Goldratt, a Teoria das Restrições ajuda as organizações a deixar de adivinhar onde podem estar os problemas de eficiência e a começar a identificar onde o desempenho está realmente a ser limitado. Em vez de dispersar os esforços por dezenas de melhorias, faz uma pergunta mais incisiva: qual é a única coisa que, se melhorada, traria os maiores ganhos neste momento?

Vantagens da Teoria das Restrições

A Teoria das Restrições permite fazer melhorias cirúrgicas. Quando bem aplicada, muda a forma como as decisões são tomadas, como as equipas se alinham e como os resultados aparecem no terreno e no balanço financeiro.

Prioridades claras em operações complexas

A Teoria das Restrições identifica o que realmente limita o desempenho. As equipas sabem exatamente onde concentrar o seu tempo e energia, especialmente quando tudo parece urgente.

Ganhos de desempenho mais rápidos e visíveis

Ao concentrar as melhorias na restrição, os resultados tendem a aparecer rapidamente. Prazos de entrega mais curtos, mais vendas e menos obstáculos tornam-se vitórias iniciais que criam impulso e credibilidade.

Melhor uso dos ativos existentes

A Teoria das Restrições revela frequentemente que a capacidade não é o verdadeiro problema. O alinhamento é. Muitas organizações obtêm ganhos significativos sem novos investimentos, só por garantir que os recursos críticos dediquem mais tempo a trabalhos que agregam valor.

Mais fluxo

Quando a restrição é gerida deliberadamente, o trabalho deixa de se acumular nos locais errados. Isto reduz as intervenções de última hora, a aceleração e as constantes alterações de horários, tornando as operações diárias mais calmas e previsíveis.

Decisões baseadas no impacto do sistema

A Teoria das Restrições reformula a tomada de decisões em torno de uma questão fundamental: isso melhora o rendimento geral? Essa mudança ajuda os líderes a evitar otimizações locais que parecem boas isoladamente, mas retardam o sistema como um todo.

Um caminho prático para a melhoria contínua

A Teoria das Restrições cria um ciclo de melhoria repetível que evolui com a operação. Uma restrição de cada vez, sempre baseada em condições do mundo real.

Exemplos de restrições na lavagem industrial

Na lavagem industrial, surgem na forma de atrasos, soluções alternativas e correções “temporárias” que se tornam permanentes. Abaixo estão algumas das mais comuns.

Capacidade limitada da máquina de lavar em horários de pico

Quando os volumes recebidos excedem a capacidade da máquina de lavar, tudo a montante fica mais lento. Paletes, caixas ou recipientes começam a acumular-se, os turnos são prolongados e as prioridades mudam rapidamente. Mesmo que o resto da linha tenha capacidade disponível, o rendimento é limitado pelo número de unidades que a máquina de lavar consegue processar por hora.

Ciclos de lavagem longos ou inconsistentes

Os programas de lavagem mais longos do que o necessário (ou que variam de carga para carga) criam imprevisibilidade. O planeamento torna-se mais difícil, a produção flutua e os processos ficam à espera. Muitas vezes, o problema não são as normas, mas a falta de otimização ou padronização nas configurações do ciclo.

Carregamento e descarregamento manuais

Quando os operadores gastam tempo excessivo a carregar, descarregar ou reposicionar itens, a máquina fica parada mais do que deveria. Esse desequilíbrio entre pessoa e máquina é uma restrição clássica: o equipamento tem capacidade, mas não pode ser usado continuamente.

Secagem como uma preocupação secundária

A lavagem pode ser rápida, mas se a secagem demorar muito (ou ocorrer fora da linha), os itens lavados acumulam-se sem poderem ser utilizados. O resultado é o congestionamento de espaço, manuseamento duplo e pressão para libertar os itens antes que estejam totalmente secos, o que aumenta o risco e o trabalho duplicado.

Tempo de inatividade causado por manutenção reativa

As paragens inesperadas fazem instantaneamente da máquina de lavar uma limitação do sistema. Sem manutenção preventiva ou preditiva, a disponibilidade diminui e o rendimento acompanha essa diminuição.

Mudanças entre formatos ou níveis de contaminação

Alternar entre diferentes tamanhos de paletes, recipientes ou requisitos de higiene muitas vezes cria complexidade. Se essas mudanças forem frequentes e mal geridas, prejudicam o tempo produtivo.

Escassez de operadores formados

Mesmo com sistemas automatizados, a falta de pessoal formado pode limitar a produção. Quando apenas algumas pessoas sabem como ajustar programas, solucionar anomalias ou realizar verificações básicas, a operação fica mais lenta sempre que não estiverem disponíveis.

Teoria das Restrições: guia passo a passo

O objetivo da Teoria das Restrições é melhorar o único ponto que realmente limita o desempenho e, em seguida, repetir o processo com disciplina.

1. Identifique a restrição real

Comece por observar onde o trabalho fica constantemente em espera. Procure a etapa que dita o ritmo de toda a operação, não aquela que causa mais ruído. Os dados ajudam, mas as pessoas no local também. Geralmente, sabem onde o tempo está a ser perdido.

2. Valide com o fluxo

Confirme a restrição acompanhando o rendimento, o tempo de espera e a utilização em todo o processo. A verdadeira restrição é o ponto onde a procura excede a capacidade com mais frequência. Se a melhoria de outra área não aumentar a produção, está a procurar no lugar errado.

3. Explore a restrição ao máximo

Certifique-se de que a restrição funcione apenas em tarefas que acrescentam valor e da forma mais contínua possível. Elimine o tempo ocioso, trocas desnecessárias, trabalho duplicado e pequenas interrupções. Pequenos ajustes aqui geralmente proporcionam ganhos desproporcionais.

4. Alinhe tudo o resto para apoiar

Ajuste os processos a montante e a jusante para proteger a restrição. Isto pode significar abrandar etapas não críticas, alterar horários ou libertar o trabalho de forma diferente. Pode parecer contraintuitivo, mas o objetivo é o fluxo do sistema, não a eficiência local.

5. Proteja a restrição contra interrupções

Priorize a manutenção, as verificações de qualidade e a disponibilidade do operador. Alguns minutos de inatividade aqui podem custar horas noutro lugar. Trate-a como o coração da operação, porque é isso que é.

6. Aumente a capacidade da restrição deliberadamente

Somente após a exploração e o alinhamento é que se deve considerar o aumento da capacidade. Isso pode envolver processamento paralelo, automação, mudanças nas ferramentas ou investimentos direcionados. A decisão agora é informada.

7. Meça o resultado

Mude as avaliações de desempenho da utilização e dos KPIs locais. Concentre-se na produção, no prazo de entrega e na estabilidade. Se o rendimento aumentar sem disrupções, a etapa funcionou.

8. Reavalie e repita o processo

Assim que a restrição for quebrada, outra surgirá. Volte à primeira etapa e aplique a mesma lógica novamente, mantendo a melhoria focada e contínua.

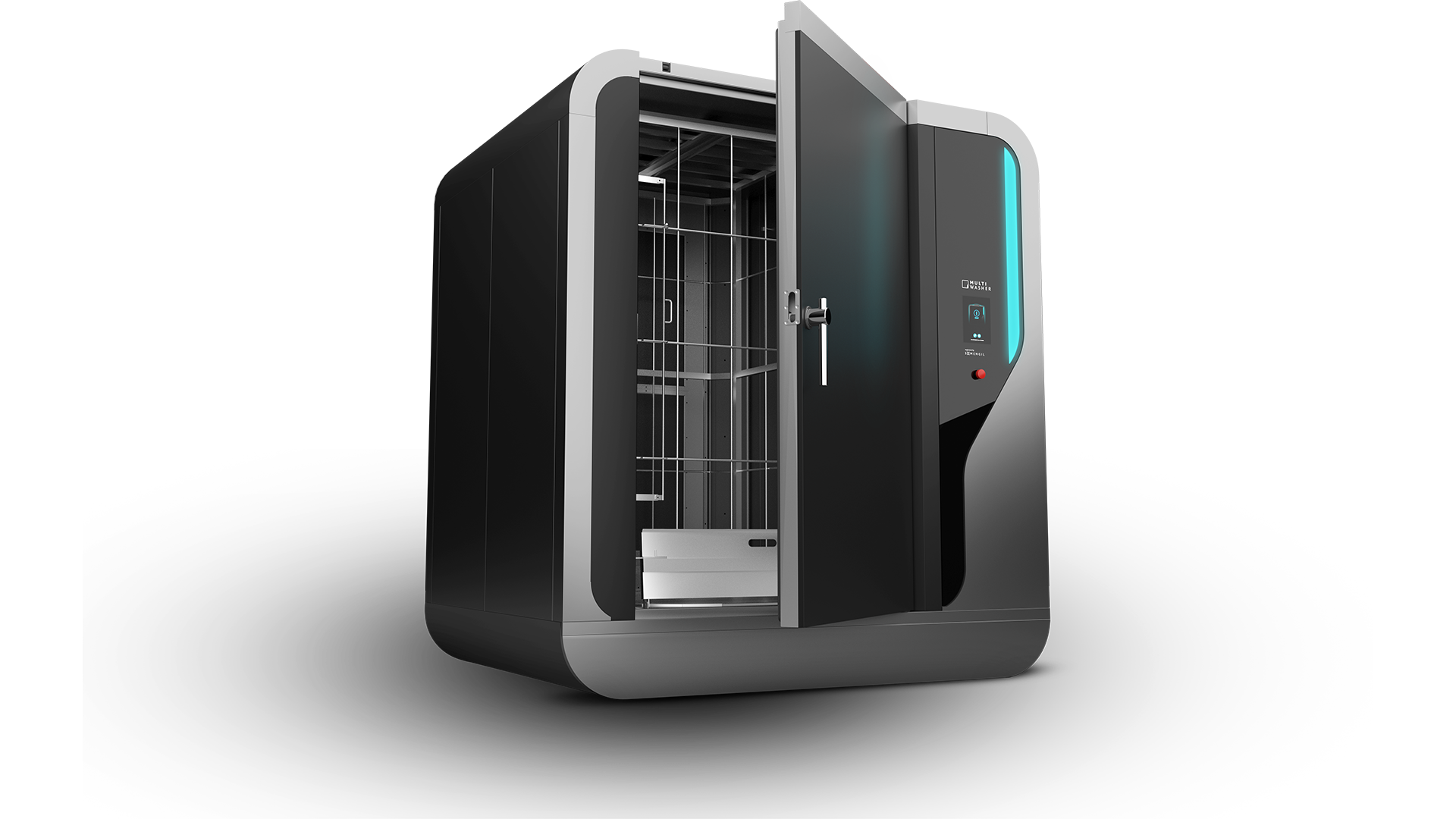

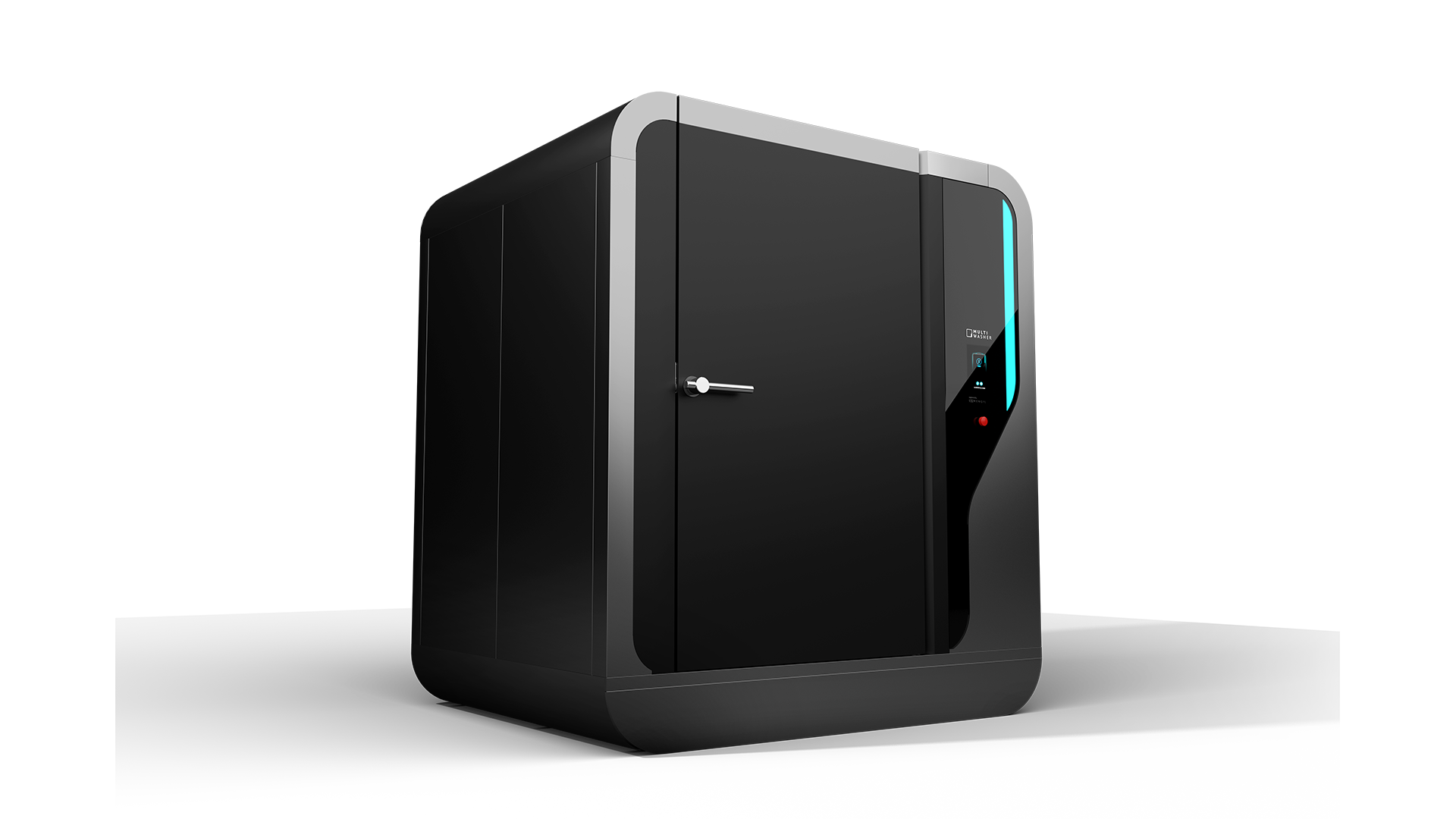

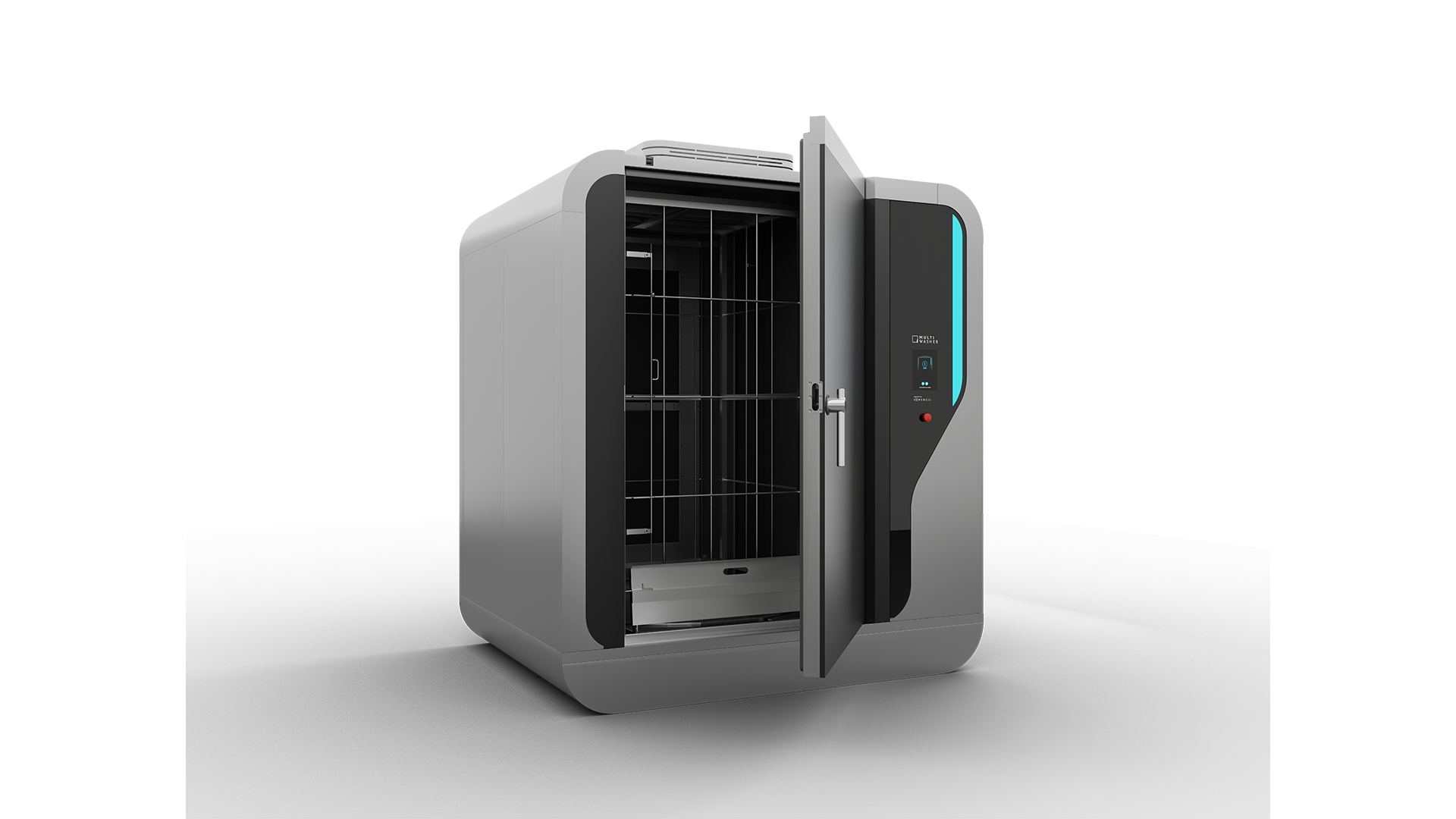

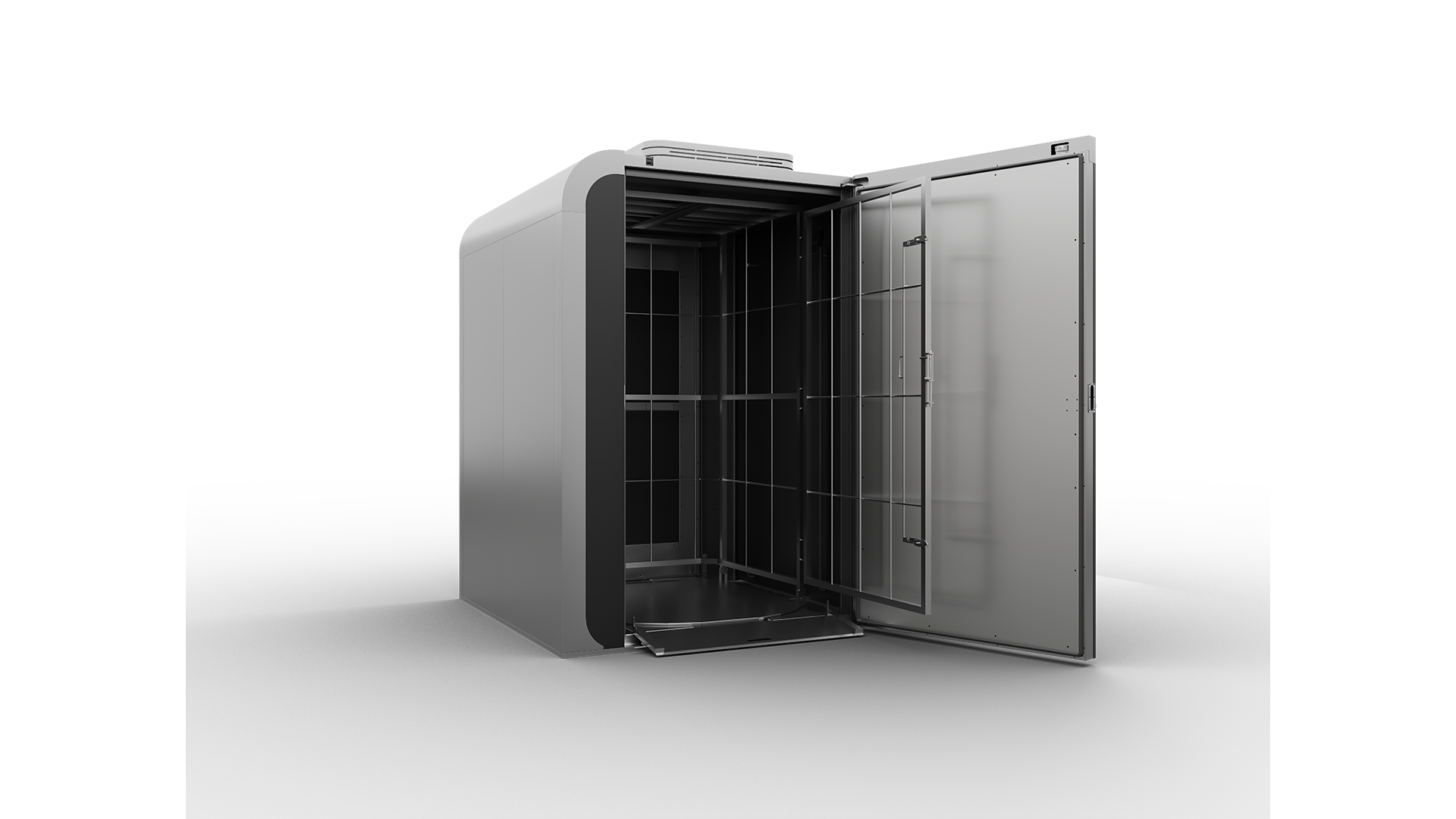

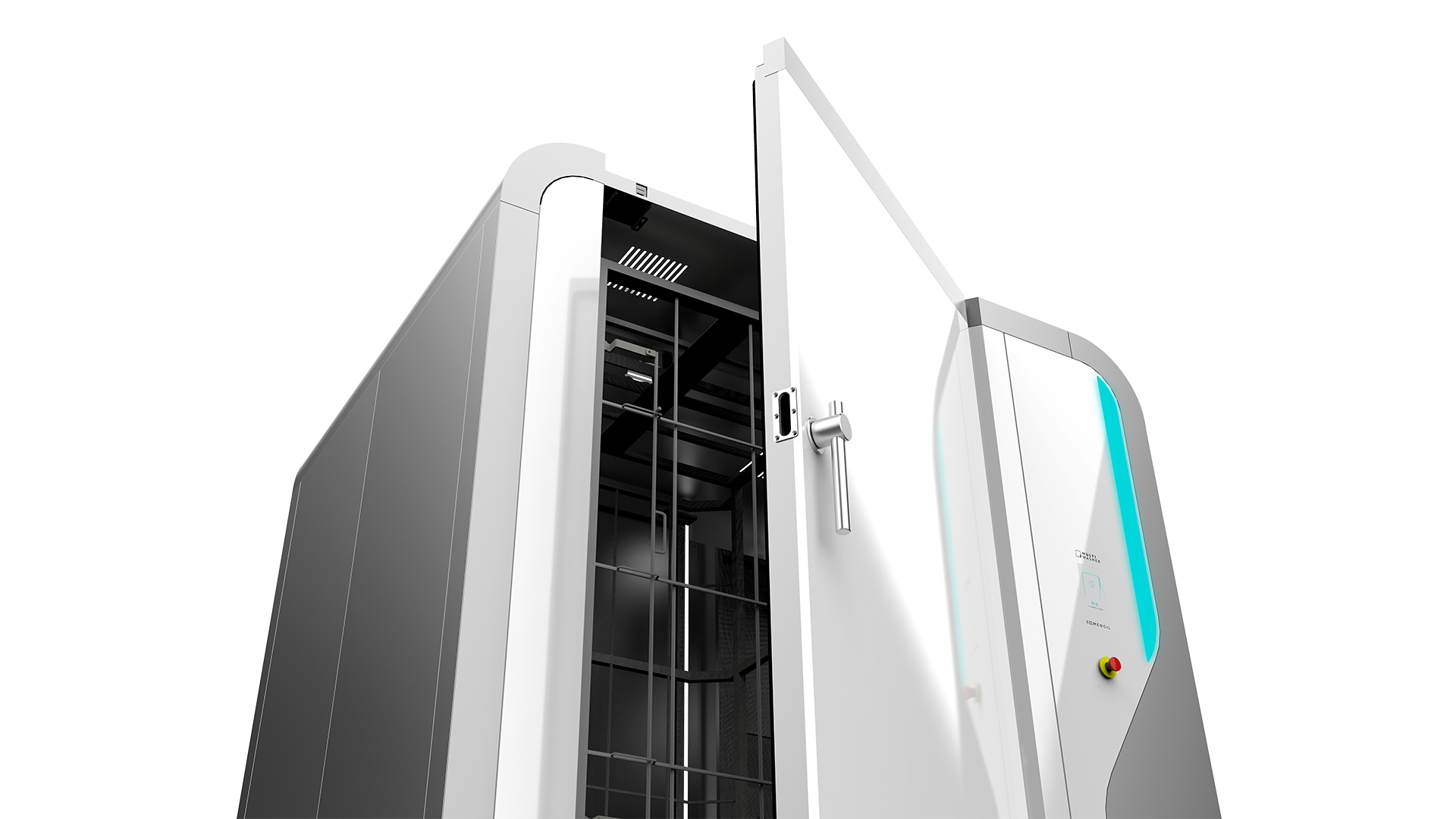

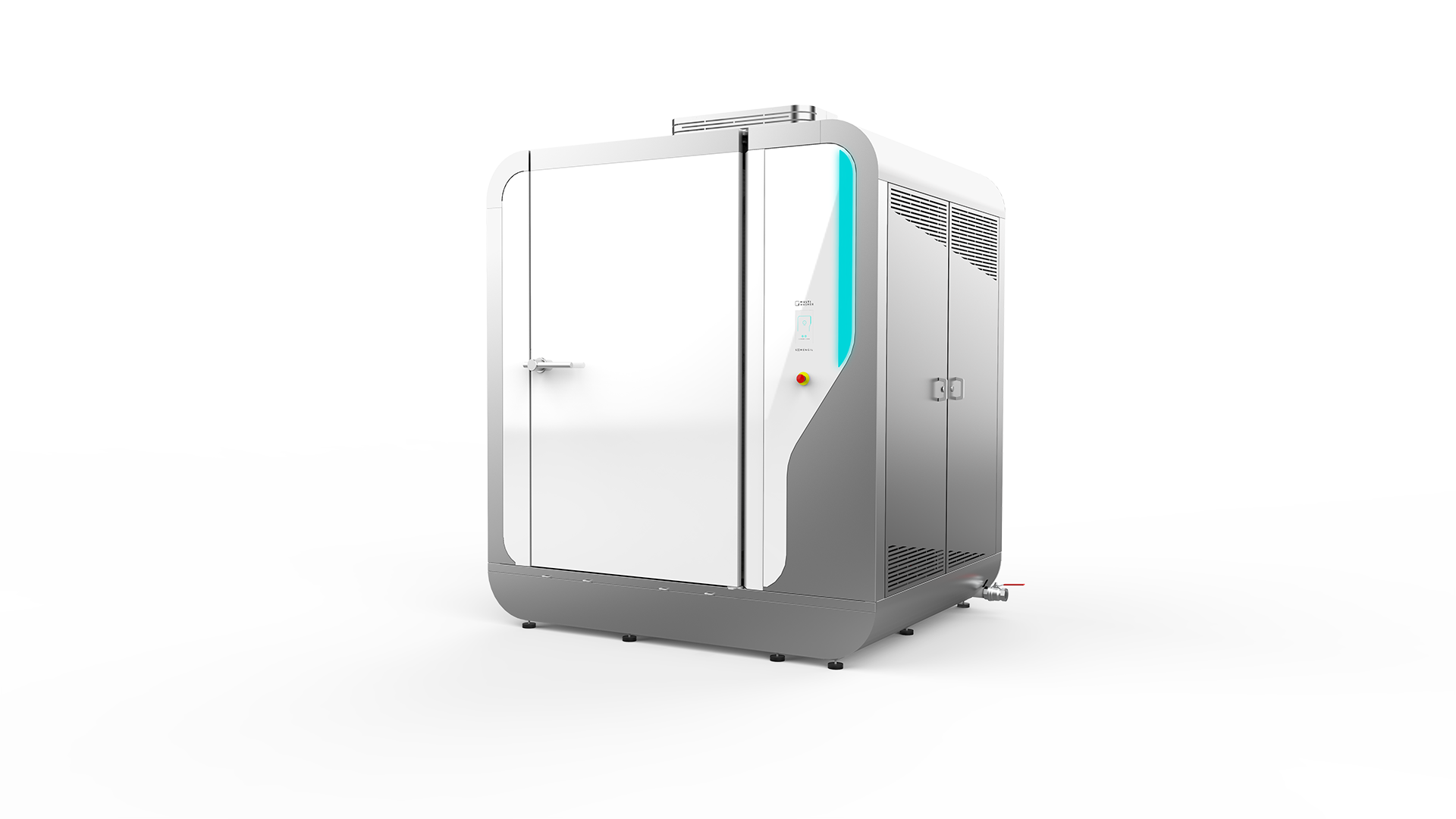

MultiWasher, máquina de lavar industrial eficiente

A Teoria das Restrições mostra onde a eficiência está a ser desperdiçada, mas a MultiWasher vai além. Com alertas automatizados e insights práticos, garante que a restrição é controlada antes que atrase a sua operação.

Desta forma, ajuda a evitar atrasos comuns, como sobrecarga, ciclos longos ou atrasos na secagem. Isto significa que o seu fluxo de produção permanece previsível e otimizado. Entre em contacto e certifique-se de que as suas potenciais restrições nunca se convertem em atrasos.

Também pode gostar

Lavagem Industrial / Artigos

Máquinas de lavar com cabine fechada: a elevar os padrões de higiene e eficiência

Descubra tudo sobre máquinas de lavar com cabine fechada - o que são, as principais vantagens, como funcionam e como escolher a mais adequada às...

Postado em 2024-12-06

Lavagem Industrial / Artigos

Multiwasher em destaque na Bloomberg

A Bloomberg destacou a MultiWasher e a Somengil como referências em sustentabilidade e eficiência. Descubra porquê.

Postado em 2024-01-02

Lavagem Industrial / Artigos

Como melhorar a Higiene e Segurança Alimentar

Nenhuma empresa pode lavar as mãos da procura da Higiene e Segurança Alimentar. Descubra como o conseguir, com recomendações que vão muito além d...

Postado em 2021-11-11

Portugal

Portugal United Kingdom

United Kingdom United States

United States France

France Spain

Spain Germany

Germany Romania

Romania Italy

Italy Czech Republic

Czech Republic Finland

Finland Hungary

Hungary Slovakia

Slovakia Greece

Greece Lithuania

Lithuania South Korea

South Korea Russia

Russia Saudi Arabia

Saudi Arabia Poland

Poland Brasil

Brasil Hebrew

Hebrew