Gestão / Artigos

Um passo à frente: o que é a Manutenção Preditiva?

A manutenção preditiva utiliza dados dos equipamentos para prever e evitar falhas, aumentar o tempo de vida e aumentar a eficiência. Descubra em que consiste, quais os benefícios e como funciona.

9 minutos de leitura

9 minutos de leitura

2022-01-06 14:47:41

A manutenção preditiva utiliza dados dos equipamentos para prever e evitar falhas, aumentar o tempo de vida e aumentar a eficiência. Descubra em que consiste, quais os benefícios e como funciona.

Quando é que o equipamento mais importante da sua empresa vai falhar? Com a informação certa, não é preciso uma bola de cristal para prever o futuro. A manutenção preditiva permite prever e evitar falhas em equipamentos críticos com base em dados. Mas em que consiste exatamente esta metodologia, quais os benefícios e como funciona na prática?

O que é a manutenção preditiva?

A manutenção preditiva é uma estratégia de manutenção proativa que visa evitar falhas em equipamentos críticos. Com base nos dados recolhidos e em algoritmos preditivos, permite antever problemas que, de outra forma, causariam longas paragens.

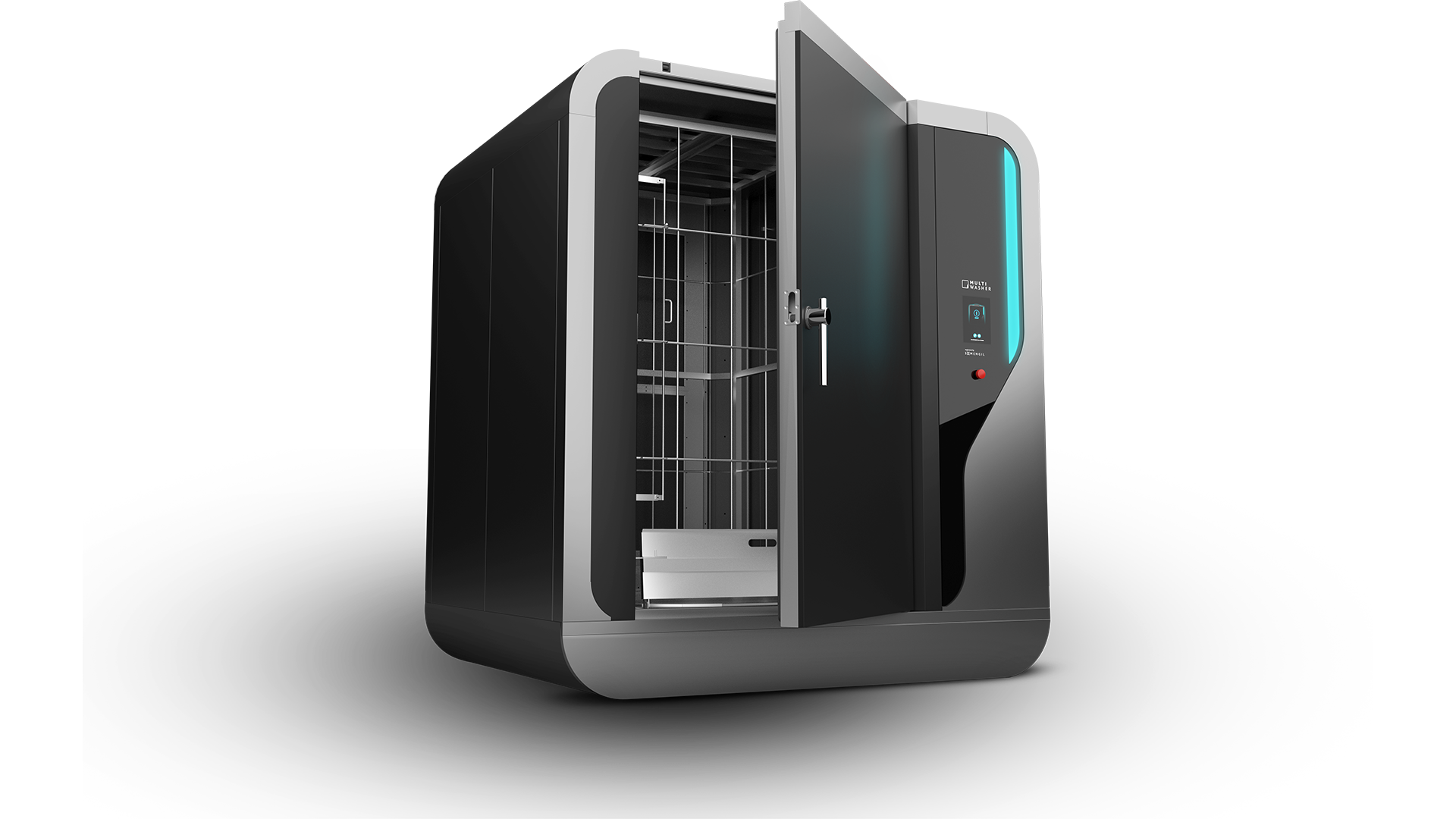

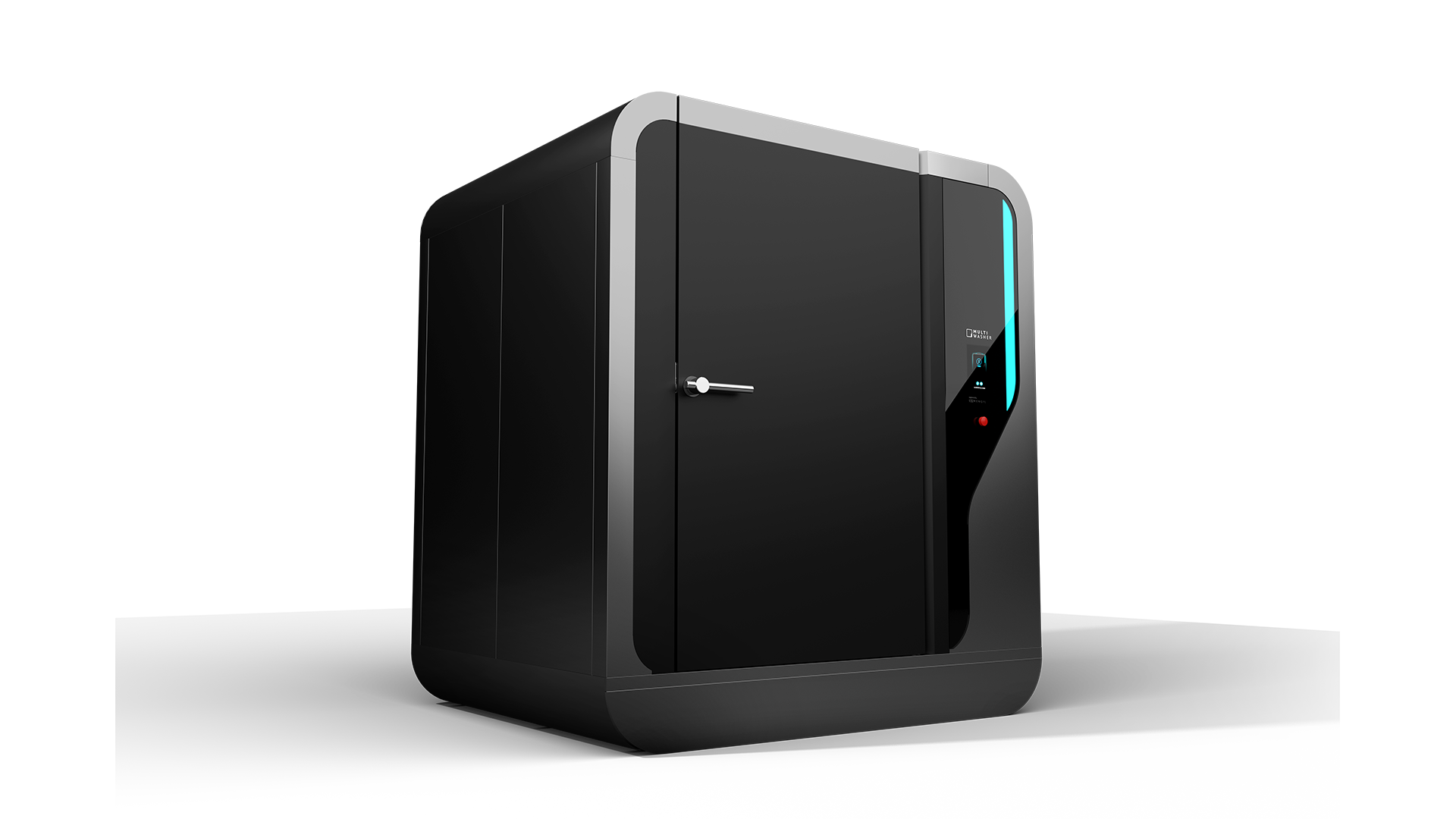

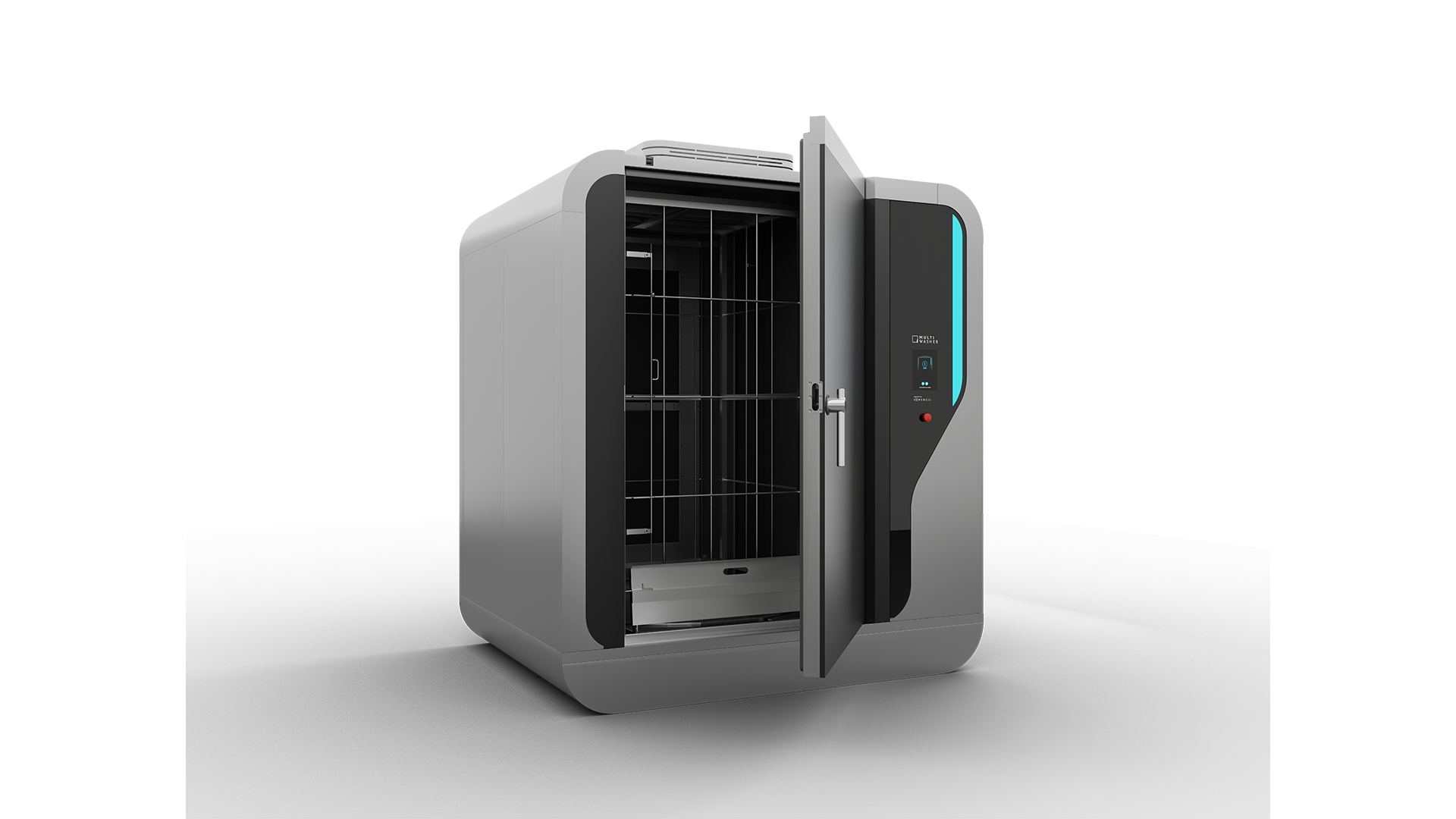

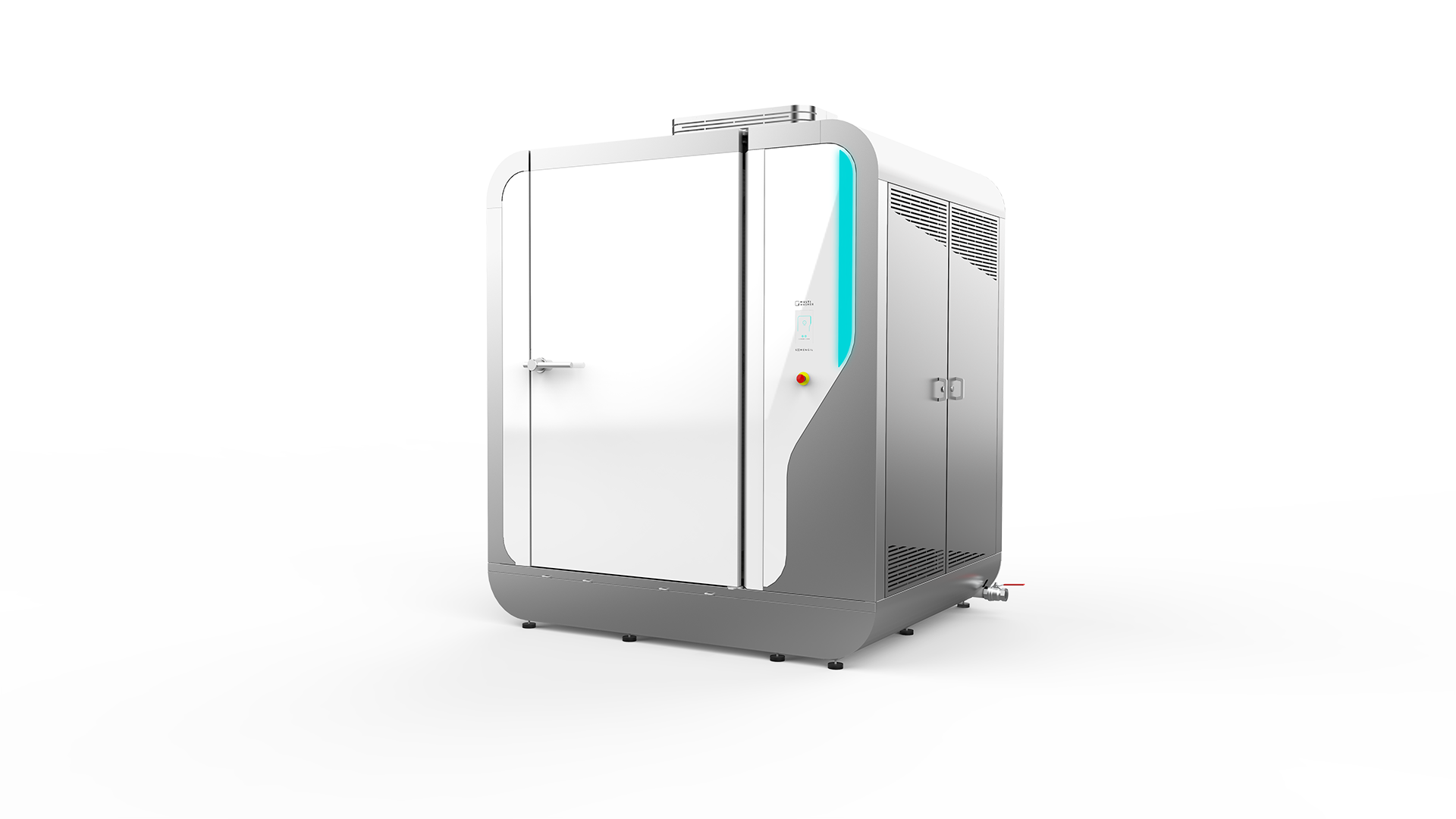

A manutenção preditiva tem assim o potencial de elevar a produtividade das equipas, aumentar a eficiência das máquinas, reduzir custos de manutenção e melhorar o serviço ao cliente. De impressoras a aeronaves, passando por máquinas de lavar industriais como a MultiWasher, praticamente todos os equipamentos beneficiam de manutenção preditiva.

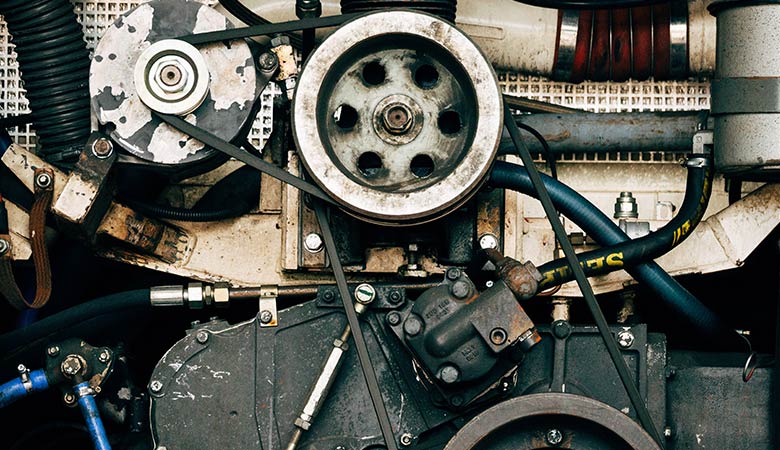

Mas nem sempre foi assim. Até há poucos anos, um equipamento industrial tinha de falhar para poder ser reparado. Esta condição é especialmente relevante na indústria de processo em que equipamentos críticos - como motores, bombas, compressores e turbinas - funcionam 24 horas por dia para garantir uma produção uniforme. O desgaste é inevitável. Sem as ferramentas certas, manter estas máquinas “saudáveis” é uma missão quase impossível.

Para além de ser terreno fértil para a excelência operacional, a manutenção preditiva é também uma área em rápida evolução. Os avanços em tecnologia digital, machine learning e cloud computing estão a abrir caminho para uma nova abordagem e a tornar o poder de prever o futuro cada vez mais uma realidade, no presente. As empresas que lideram este processo podem colher vários benefícios.

Quais são os benefícios da manutenção preditiva?

A manutenção preditiva recorre a dados e a sistemas inteligentes para reconhecer as falhas antes que aconteçam. Pode gerar uma poupança significativa, melhorar o serviço ao cliente e aumentar a capacidade de planeamento da equipa de manutenção.

Estas são as principais vantagens para empresas de todas as dimensões:

1. A manutenção preditiva diminui os tempos de paragens não programadas

Ao detetar falhas antes que aconteçam, as equipas de manutenção podem intervir e substituir os componentes em risco, de forma controlada, evitando assim paragens de maior duração para corrigir problemas.

2. A manutenção preditiva poupa custos às empresas

Numa área produtiva, cada paragem conta. No setor automóvel, por exemplo, a contagem faz-se ao ritmo de 19.500€ por minuto. A manutenção preditiva não reduz só tempos de paragem – também poupa energia e água, e reduz os custos de manutenção.

As paragens não programadas tendem a ser mais longas e custosas do que as que foram planeadas pela equipa de manutenção. Para além disso, a manutenção preditiva pode ser utilizada para detetar quando algum componente não está a funcionar com a eficiência que deveria. Nesses casos, é possível atuar de forma a restaurar o funcionamento correto desses componentes para atingir os níveis de produtividade ideais.

3. Melhora o controlo de qualidade

Os programas de controlo de qualidade modernos devem ser projetados a pensar no uso de técnicas de análise de risco. A manutenção preditiva acompanha de forma automática os principais indicadores de risco e deteta sempre que alguma métrica sair da gama aceitável. Com programas de controlo que cumpram estes requisitos, é possível assegurar a qualidade ao longo de toda a cadeia de produção, e não apenas no final do processo.

4. Melhora o serviço ao cliente

As paragens não planeadas têm muitas vezes consequências para os clientes. A falta de estabilidade na produção, causada pela ausência de manutenção preditiva, pode levar a atrasos. No pior cenário, é responsável pela paragem das linhas de produção de lavagem ou desinfeção industrial.

5. Aumenta o tempo de vida dos equipamentos

A correta manutenção preditiva dos equipamentos permite aumentar o tempo esperado de vida. Como consequência, as empresas conseguem manter o seu parque industrial durante mais tempo e atrasar grandes investimentos em novas máquinas.

6. A manutenção preditiva é amiga do ambiente

Um equipamento que funciona no seu estado mais eficiente não só é mais barato de operar com também tem menor impacto ambiental. A manutenção preditiva permite detetar rapidamente quando ocorrem fugas e outros consumos acima do esperado.

7. A manutenção preditiva tem impacto na segurança

A maioria dos incidentes de segurança ocorre durante o shutdown e arranque. Portanto, é crucial prever e gerir o tempo de inatividade da forma mais eficiente possível durante essas operações, a fim de proteger os operadores.

Como funciona a manutenção preditiva?

A manutenção preditiva tem por base o acompanhamento permanente dos componentes de cada máquina - por meio de sensores que medem vibração, temperatura ou humidade, por exemplo.

O software de manutenção especializado recolhe esses dados, avalia-os e reconhece com antecedência quando um componente pode estar em perigo de falha. Os componentes defeituosos são identificados e podem ser substituídos antes que ocorram problemas. Este procedimento acontece em paralelo com o plano de manutenção normal, e é ativado apenas se algum dos parâmetros sair dos valores esperados.

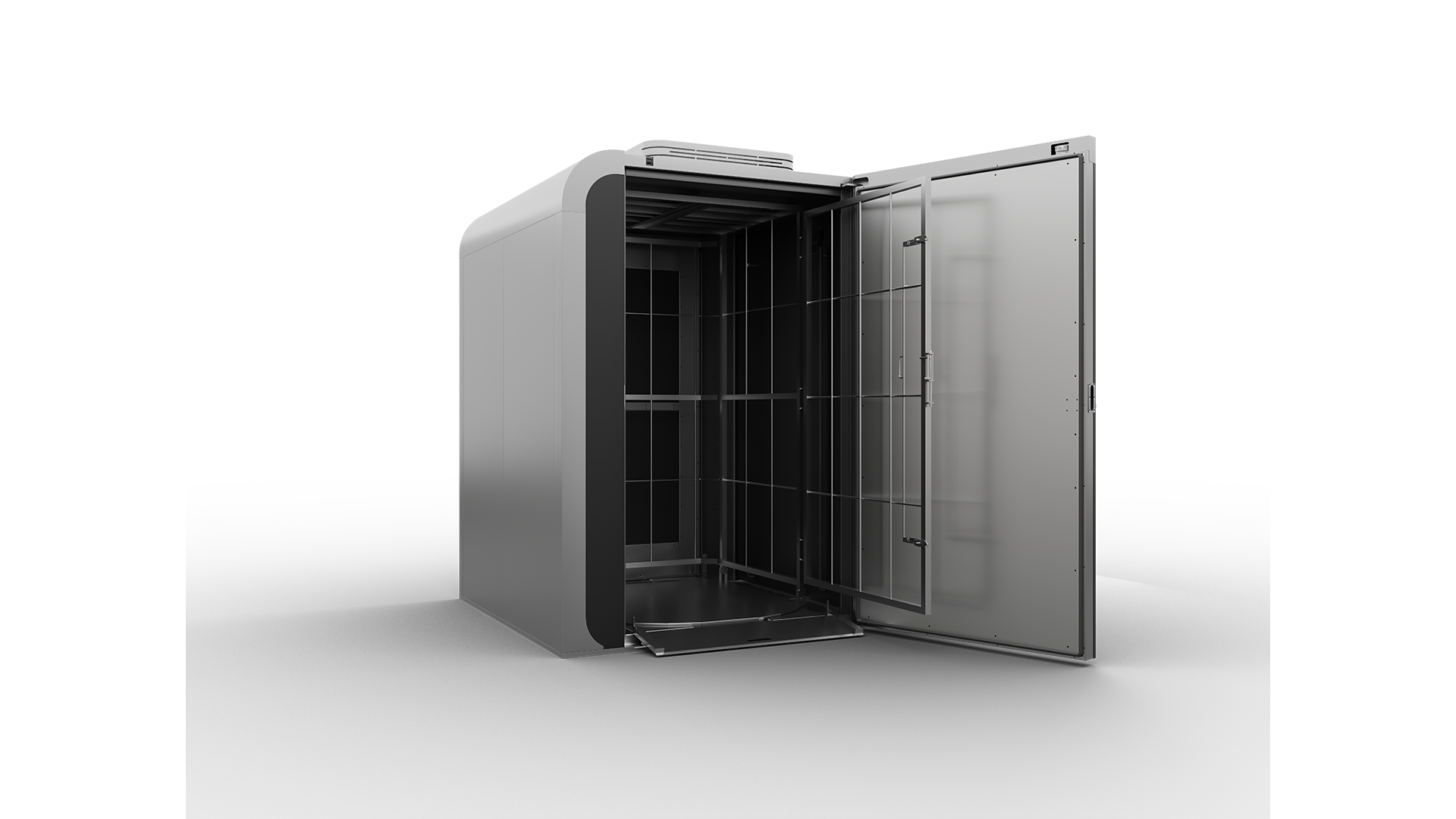

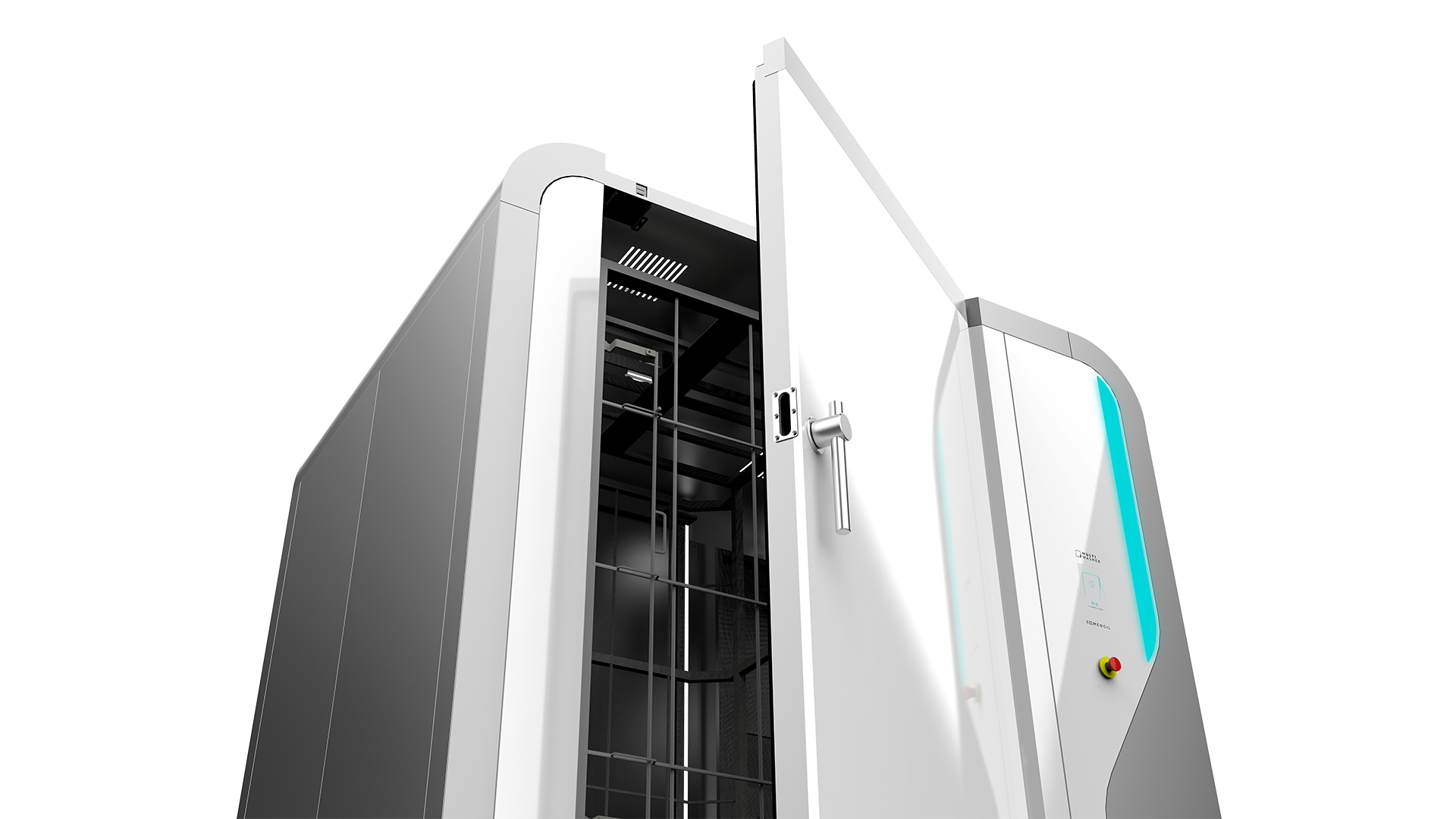

Para isso, são necessários equipamentos avançados com capacidade para recolher e processar os dados obtidos em cada ciclo de operação. É o caso da Multiwasher, o equipamento de lavagem industrial mais avançado da Somengil. Esta máquina, que permite lavar de forma eficiente qualquer tipo de utensílio, está equipada com sensores que acompanham as variáveis mais importantes de cada ciclo de lavagem.

A temperatura, a quantidade de água e de detergente e o nível de humidade são alguns dos dados registados e que podem ser utilizados para auxiliar numa estratégia de manutenção preditiva. Assim, é possível saber antecipadamente quando o funcionamento deste equipamento está a desviar do padrão.

MultiWasher, preparada para o futuro da manutenção

A manutenção está a caminho de uma nova era. Em vez de reagir quando um componente não funciona, os gestores de manutenção no futuro poderão agir antes de uma falha obrigar a parar a máquina. Para além disso, a análise contínua de dados oferece uma imagem muito mais precisa das instalações: os erros operacionais ou configurações incorretas passam a ser algo do passado neste cenário ou podem ser rapidamente reconhecidos e corrigidos.

Entre em contacto com a nossa equipa ou agende um webinar para ver o poder dos dados em funcionamento.

Também pode gostar

Gestão / Artigos

5W2H: o que é, quais as vantagens, como utilizar

O 5W2H é uma ferramenta que permite descrever de forma simples um problema. Descubra em que consiste e como aplicar.

Postado em 2023-01-05

Gestão / Artigos

Gestão da capacidade: um guia para maximizar a eficiência

A gestão da capacidade é um ato crítico de equilíbrio que todas as empresas realizam todos os dias. Saiba como o fazer corretamente em 7 passos e...

Postado em 2024-05-14

Gestão / Artigos

SIPOC: o que é e como utilizar

Antes de melhorar um processo, é preciso entendê-lo. E uma das melhores formas de o fazer é com o SIPOC. Descubra como utilizar.

Postado em 2023-04-10

Portugal

Portugal United Kingdom

United Kingdom United States

United States France

France Spain

Spain Germany

Germany Romania

Romania Italy

Italy Czech Republic

Czech Republic Finland

Finland Hungary

Hungary Slovakia

Slovakia Greece

Greece Lithuania

Lithuania South Korea

South Korea Russia

Russia Saudi Arabia

Saudi Arabia Poland

Poland Brasil

Brasil Hebrew

Hebrew