Lavage industriel / Articles

Maintenance Productive Totale : comment l'appliquer en pratique

La Maintenance Productive Totale (Total Productive Maintenance, TPM) permet de maintenir les machines en état de fonctionnement, d'assurer le contrôle des équipes et de réduire au minimum les temps d'arrêt.

11 minutes de lecture

11 minutes de lecture

2026-01-08 15:30:04

Elle consiste à mettre l'accent sur le quotidien : Les opérateurs détectent les indices subtils avant qu'ils n'évoluent en problématiques majeures, tandis que les équipes de maintenance organisent leur travail sur base de données concrètes, garantissant ainsi un fonctionnement stable des processus. Elle est pratique, concrète et conçue pour la réalité des opérations chargées.

Continuez à lire pour découvrir comment la Maintenance Productive Totale peut changer la façon dont votre équipement, votre équipe et votre production fonctionnent au quotidien.

Qu'est-ce que la Maintenance Productive Totale et pourquoi est-ce important ?

La Maintenance Productive Totale (TPM) est une méthode organisée pour gérer la maintenance, ayant pour objectif de garantir le bon fonctionnement des équipements quotidiennement, avec l'implication active de toutes les personnes impliquées dans le processus. TPM se concentre sur la prévention des pannes, l’amélioration de la fiabilité et la création d'un sentiment d'appartenance commun vis-à-vis des performances.

Fondamentalement, TPM considère les équipements comme des actifs commerciaux essentiels. Les opérateurs sont encouragés à participer aux tâches d’entretien de base, à repérer les premiers signes avant-coureurs et à prendre soin des machines avec lesquelles ils travaillent quotidiennement. Il en résulte une diminution des pannes, une production plus stable et un environnement de travail où les problèmes sont résolus avant qu’ils ne s’aggravent.

TPM met l'accent sur l'ordre, l'hygiène et les routines. La détection anticipée des fuites, des pièces instables et des dangers favorise une sécurité supérieure des machines et un contrôle optimal de l'atelier.

Les 8 piliers de la Maintenance Productive Totale

La Maintenance Productive Totale repose sur un petit ensemble de piliers qui guident les actions quotidiennes liées aux équipements.

- Maintenance autonome. Les opérateurs assument la responsabilité des tâches d'entretien courantes telles que le nettoyage, l'inspection et les contrôles de base. Cela permet de maintenir les équipements en bon état et, surtout, aide les équipes à détecter rapidement tout dysfonctionnement.

- Maintenance planifiée. Les travaux de maintenance sont programmés en fonction des besoins réels des équipements, et non en fonction des pannes de dernière minute. Cela contribue à réduire les réparations d'urgence, à stabiliser la charge de travail et à prolonger la durée de vie des actifs.

- Amélioration ciblée. Des équipes inter fonctionnelles s'attaquent aux pertes récurrentes telles que les arrêts mineurs, les réductions de vitesse et les ajustements répétés. De petites améliorations ciblées dans ce domaine permettent souvent d'obtenir des gains rapides et visibles.

- Maintien de la qualité. Ce pilier cible les conditions des équipements qui influencent la qualité des produits. En contrôlant les paramètres critiques et en éliminant les sources de variation, la qualité devient partie intégrante du processus.

- Formation et développement des compétences. La Maintenance Productive Totale repose sur la compréhension par les employés de leur équipement et de leur rôle dans son fonctionnement. La formation contribue à renforcer la confiance, à faciliter la résolution des problèmes et à garantir l'application uniforme des normes d'une équipe à une autre.

- Gestion précoce des équipements. Les enseignements tirés des machines existantes sont appliqués aux nouveaux équipements. Le but est d'anticiper les problèmes de maintenance liés aux actifs et de garantir que les nouvelles machines atteignent plus vite un rendement stable.

- Sécurité, santé et environnement. TPM intègre la sécurité dans les routines quotidiennes. Les dangers sont identifiés tôt, les anomalies sont corrigées rapidement et l’équipement est maintenu dans des conditions qui protègent à la fois les personnes et la performance.

- TPM dans l'administration. Le concept de TPM s'applique aux domaines de la planification, des achats et de l'assistance, et contribue à réduire les pertes de temps, les incompréhensions et les inefficacités hors de l'atelier, ce qui optimise l'ensemble des opérations.

Comment réaliser la Maintenance Productive Totale, étape par étape

L'adoption de la Maintenance Productive Totale entraîne un changement dans les habitudes journalières liées aux équipements, aux décisions à prendre et aux responsabilités.

Commencer par reconnaître les pertes

Avant d'ajouter des outils ou des normes, identifiez les sources de perte de performance. Observez l'atelier, écoutez les opérateurs et notez les petits arrêts, les pertes de vitesse, les problèmes de qualité et les réglages répétés. La mise en évidence de ces pertes confère toute sa pertinence à la Maintenance Productive Totale.

Choisir une zone pilote et s'y engager

Choisissez une chaîne de production ou un équipement essentiel pour lequel les améliorations seront significatives et clairement mesurables. Cette zone pilote devient un espace d'apprentissage. Des erreurs sont à prévoir, les ajustements doivent être effectués rapidement et les pratiques efficaces doivent être affinées avant d'être étendues à d'autres zones.

Définir les conditions d'équipement de base

La Maintenance Productive Totale a besoin d’une base stable. Commencez par restaurer l’équipement par le nettoyage, l’inspection et la correction des anomalies. Éliminez la contamination, traitez l’usure, resserrez les pièces desserrées et rétablissez les normes. Au fur et à mesure que les choses s'améliorent, des difficultés jusque-là cachées apparaissent, ce qui est un signe de progrès.

Impliquer les opérateurs lors des interventions quotidiennes

Introduisez la maintenance autonome progressivement et de manière ciblée. Formez les opérateurs à effectuer des tâches simples et utiles telles que l'inspection, la lubrification et les contrôles d'état. Expliquez-leur ce qu'ils doivent rechercher et pourquoi c'est important. Avec le temps, les opérateurs développent une compréhension approfondie du fonctionnement de leur équipement, ce qui leur permet de repérer plus rapidement les anomalies et de réduire les temps d'arrêt imprévus.

Planifier l’entretien en fonction de la réalité

Utilisez les connaissances acquises dans l'atelier pour structurer cette maintenance planifiée. Examinez l'historique des défaillances, le rythme des interventions et les données sur l'état des appareils pour déterminer des intervalles de maintenance en adéquation avec leur utilisation réelle. Affectez différemment les ressources initialement prévues pour les réparations d'urgence en faveur d'actions préventives basées sur l'état des équipements. La planification de la maintenance devient ainsi plus claire, plus sereine et beaucoup plus efficace.

Standardiser ce qui fonctionne

Au fur et à mesure que des améliorations sont apportées, consignez-les dans des normes simples et pratiques. Documentez les meilleures pratiques pour le nettoyage, l'inspection, les ajustements et les réponses aux problèmes courants. Quand elles sont correctement élaborées, les normes réduisent les variations et assurent une bonne performance, peu importe l’équipe ou l’opérateur impliqué.

Développer des compétences avec un objectif clair

La formation doit être directement liée à l'équipement et aux tâches à accomplir. Concentrez-vous sur le développement des compétences en résolution de problèmes, la compréhension de l'équipement et la collaboration inter fonctionnelle. Lorsque les gens savent pourquoi une tâche est importante et comment elle affecte la performance, l’engagement suit naturellement.

Utiliser l’amélioration ciblée pour éliminer les pertes récurrentes

Une fois la stabilité de base atteinte, formez de petites équipes inter fonctionnelles pour traiter les problèmes persistants. Utilisez des données réelles et l'observation directe pour trouver les causes profondes, mettre en œuvre des solutions, tester les résultats et les affiner. C'est là que TPM apporte des gains visibles et renforce rapidement la confiance.

Étendre la pensée sur la Maintenance Productive Totale au-delà

Au fur et à mesure que la maintenance productive totale arrive à maturité, appliquez ses principes à la planification, la logistique et les fonctions de soutien. Les retards dans la livraison des pièces de rechange, les ordres de travail peu clairs ou la lenteur des prises de décision entraînent également des pertes. Le fait de s'attaquer à ces problèmes renforce l'ensemble du système et garantit que les améliorations opérationnelles sont pleinement soutenues.

Revoir, ajuster et renforcer quotidiennement

Des évaluations régulières aident les équipes à déterminer ce qui fonctionne, ce qui doit être ajusté et où un soutien est nécessaire. Célébrez les progrès, aussi modestes soient-ils, et considérez les revers comme des occasions d'apprendre. C'est la cohérence dans le temps qui fait de la maintenance productive totale une méthode de travail.

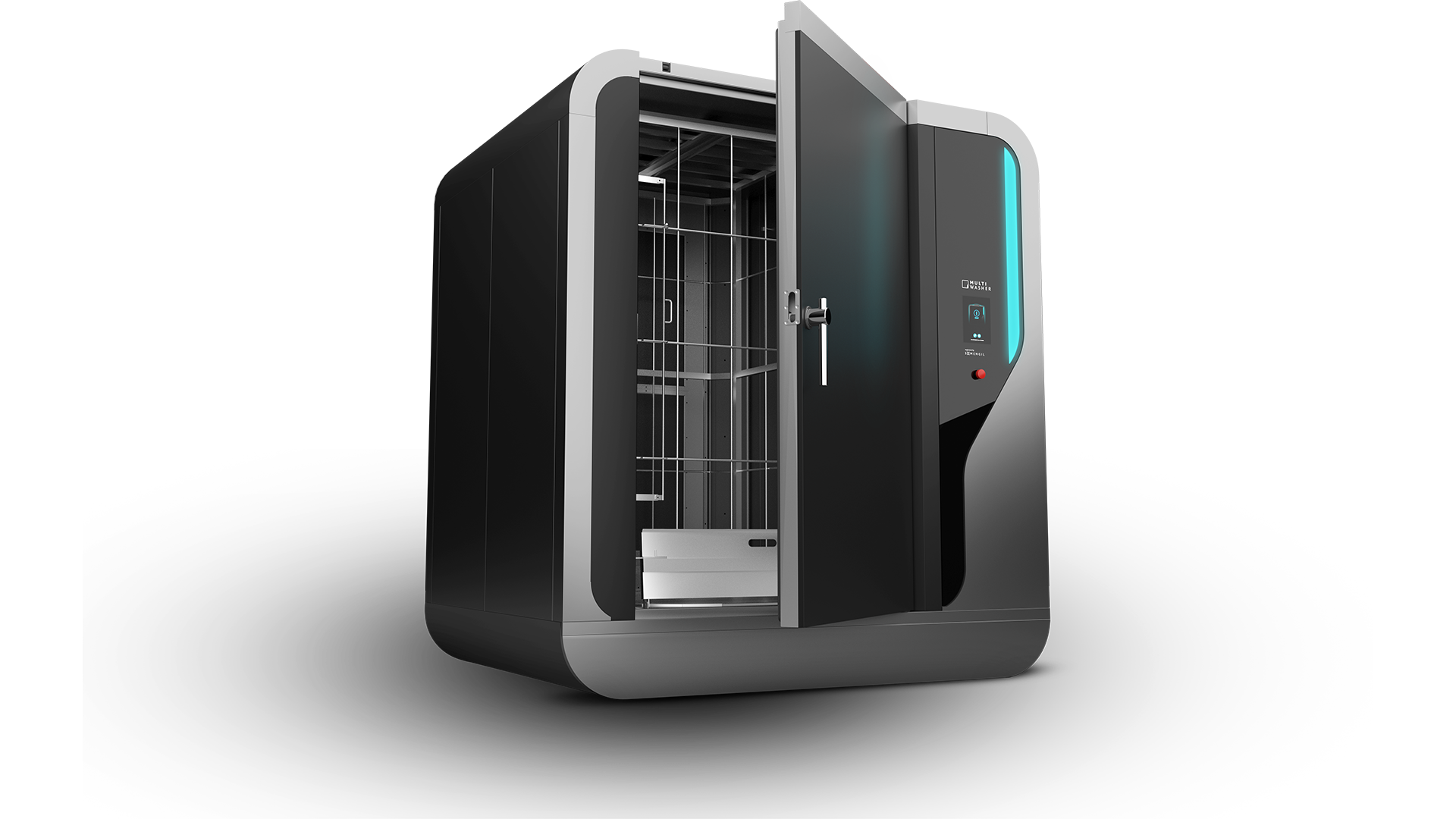

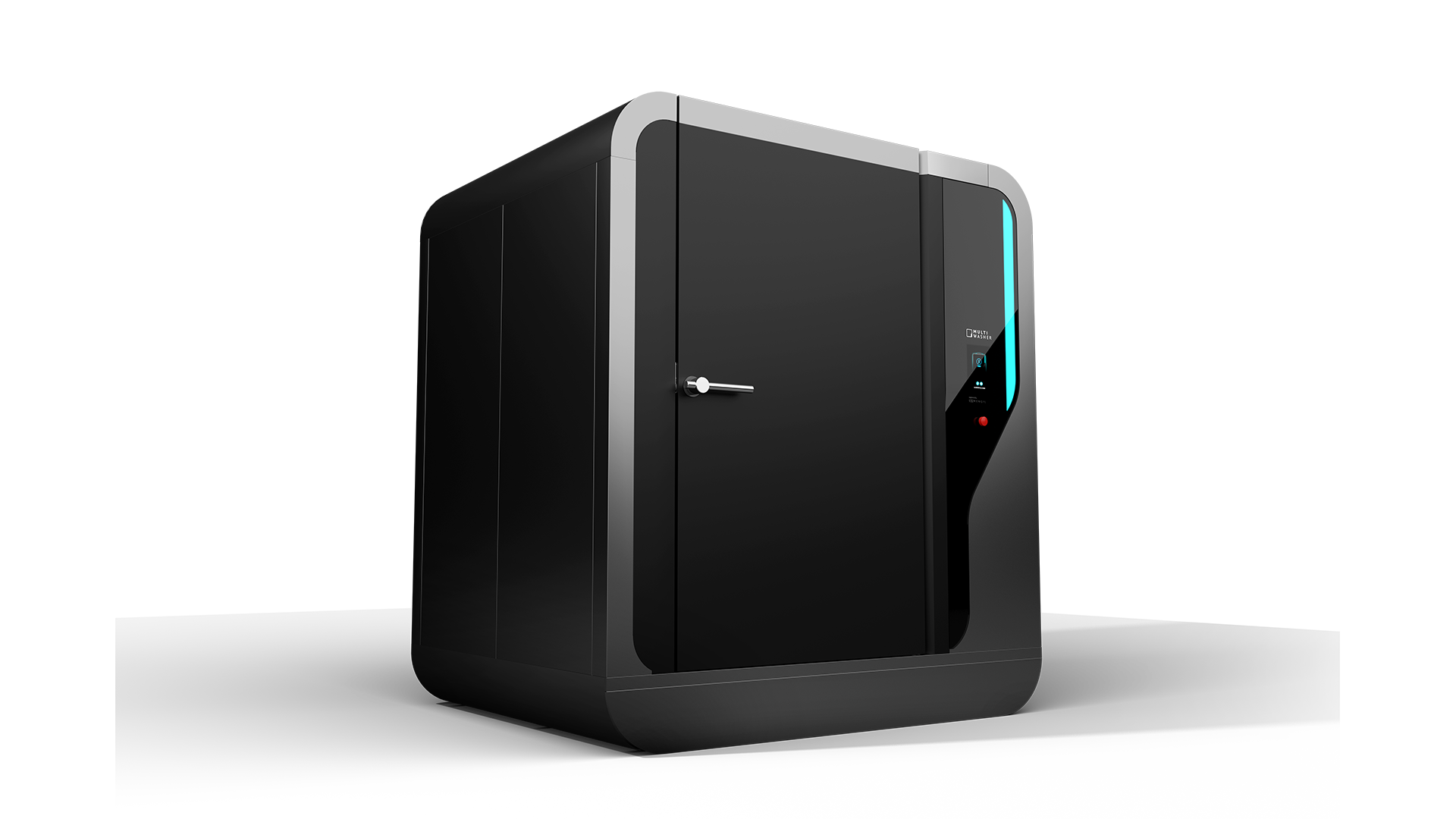

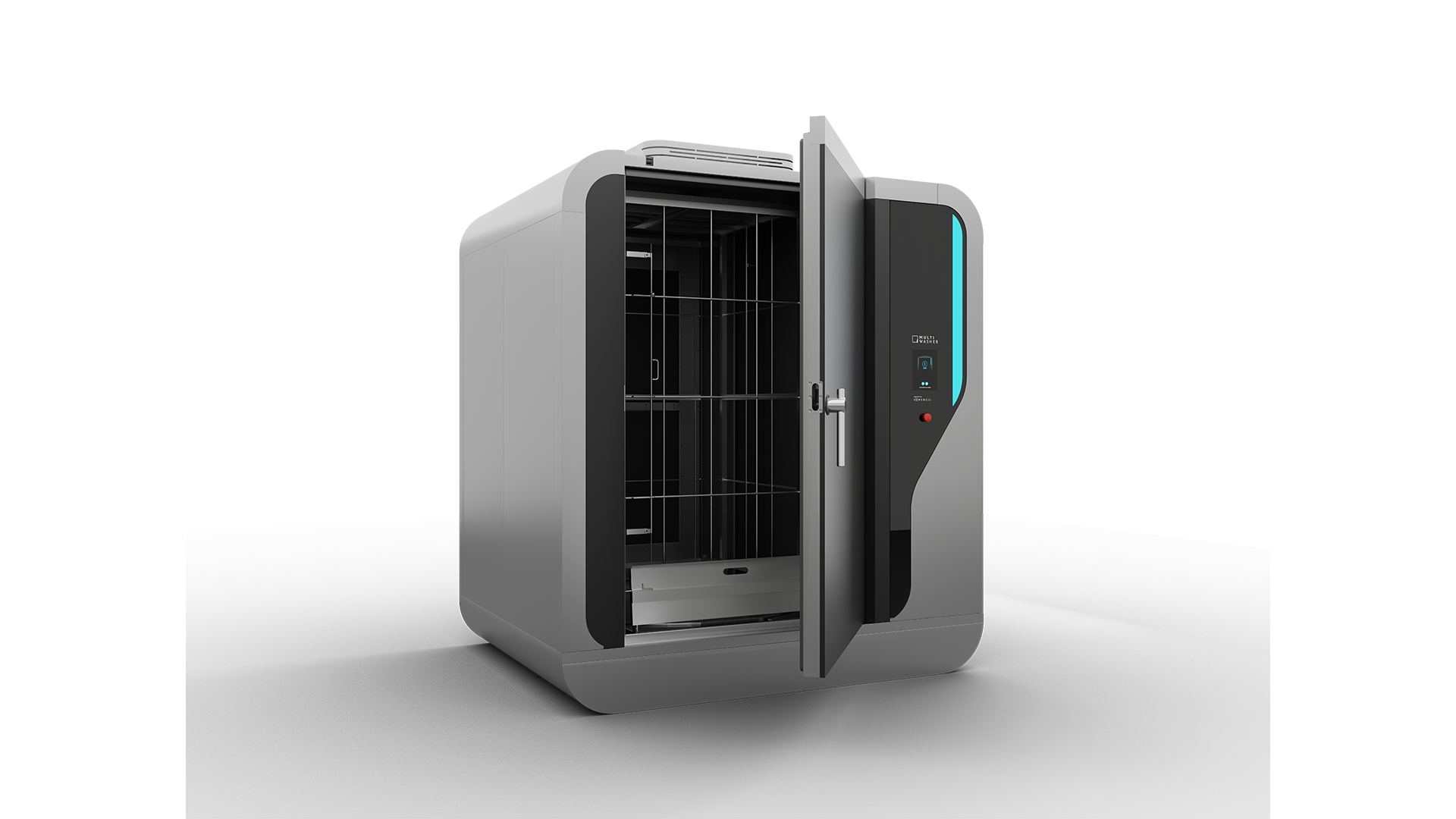

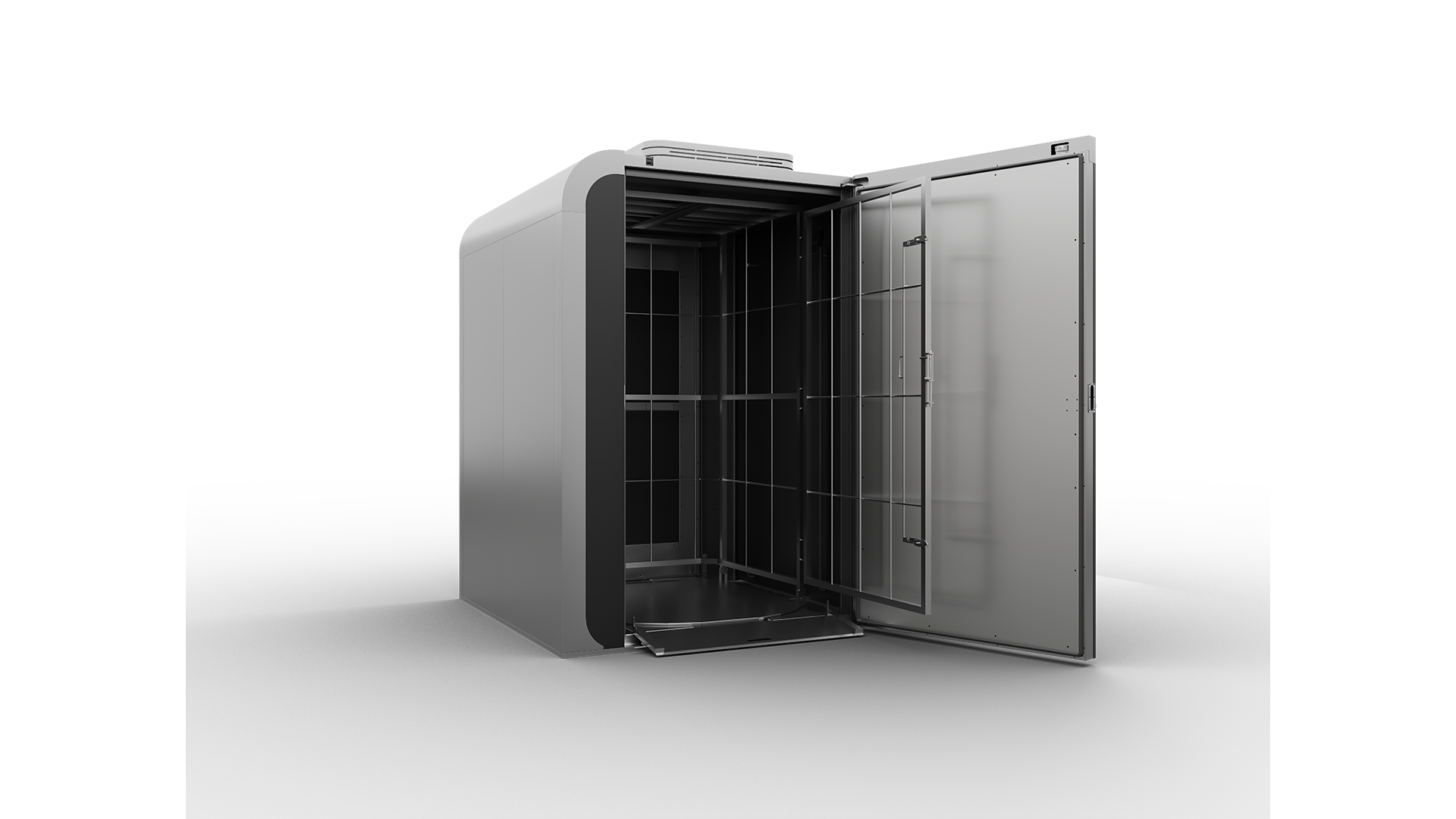

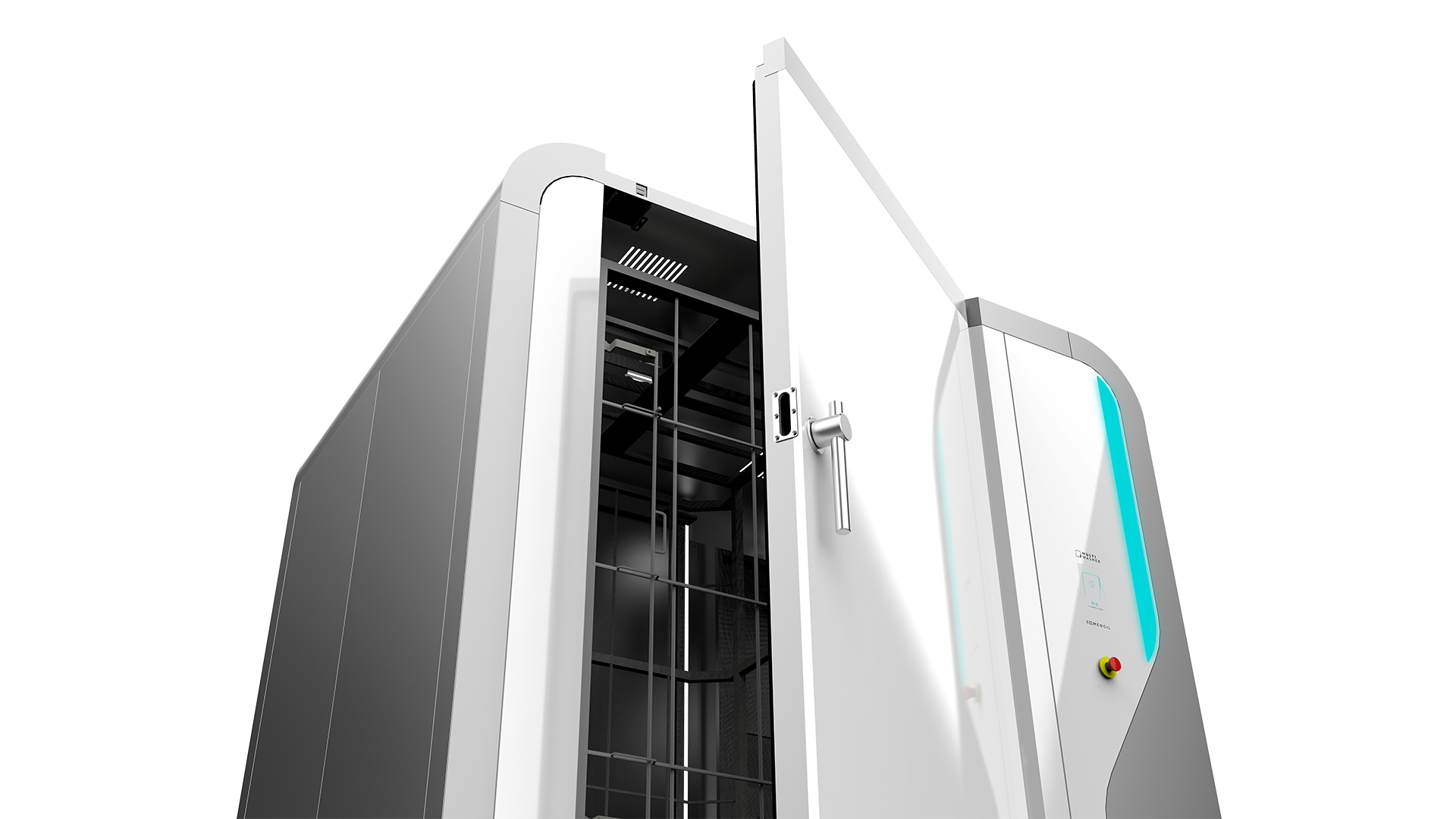

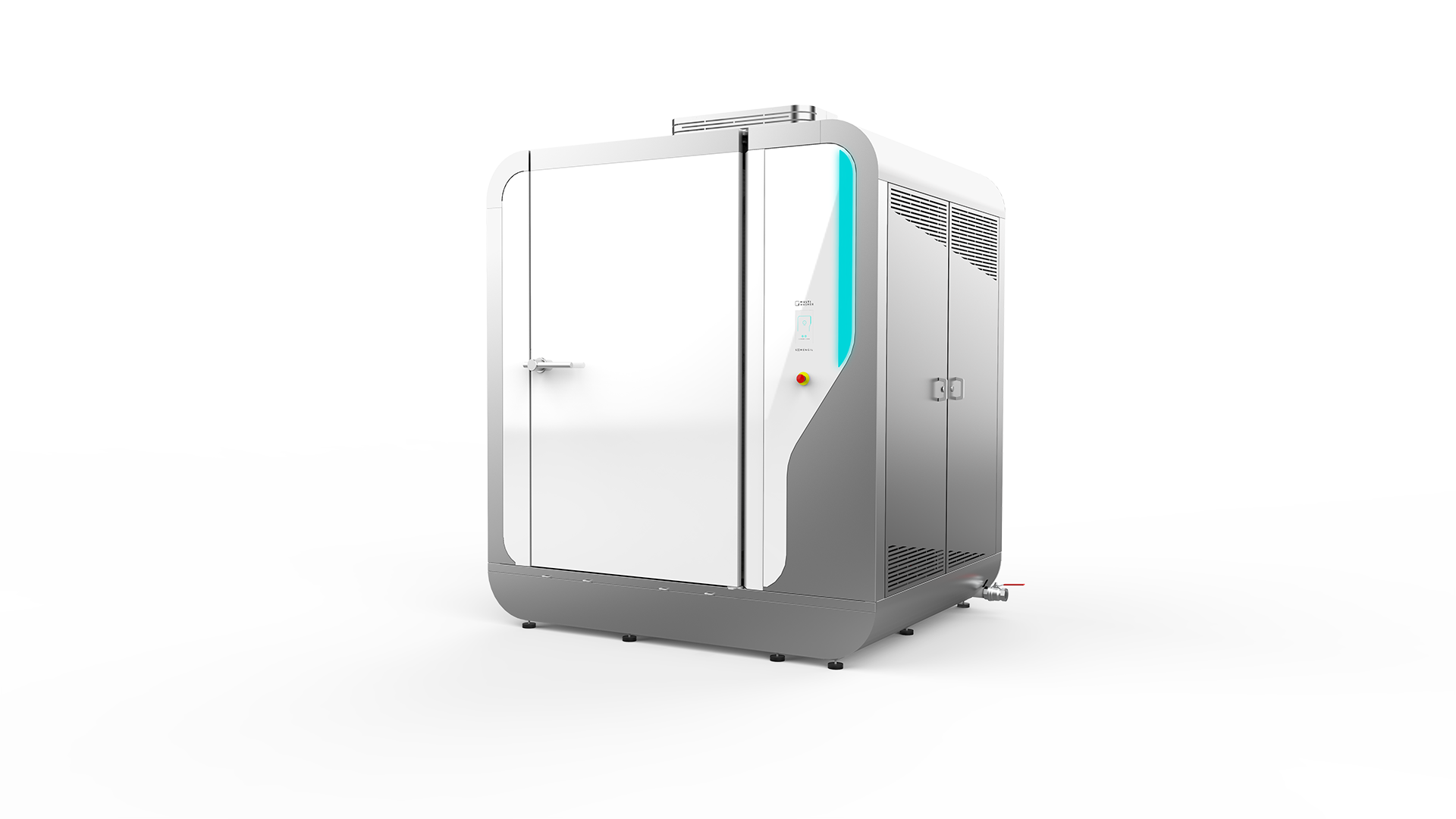

MultiWasher, votre outil de Maintenance Productive Totale

La Maintenance Productive Totale donne des résultats lorsque la discipline dans l'atelier est soutenue par des équipements qui facilitent le maintien des bonnes pratiques. Elle renforce l'appropriation des actifs, mais uniquement lorsque les machines sont fiables, cohérentes et conçues pour des conditions d'exploitation réelles.

MultiWasher répond directement à ce besoin en garantissant que les palettes, les contenants et les équipements de manutention sont lavés selon une norme constante, à chaque cycle et à chaque quart de travail. Le lavage automatisé élimine les variations causées par les processus manuels, réduit la dépendance à l'égard des pratiques individuelles et supprime une source fréquente de problèmes cachés liés à la qualité et aux temps d'arrêt.

Si vous souhaitez intégrer la maintenance productive totale dans vos performances quotidiennes, c'est ici que la relation devient tangible. Contactez-nous.

Tu pourrais aimer

Lavage industriel / Articles

Les solutions antiseptiques en milieu hospitalier: quelles sont-elles et pourquoi sont-elles si importantes

Les infections nosocomiales sont l’une des principales causes de décès dans le monde entier. Découvrez comment les solutions antiseptiques aident...

Publié dans 2022-06-02

Lavage industriel / Articles

Industrie du poisson : guide complet des solutions de lavage

Découvrez comment choisir la meilleure solution de lavage pour l’industrie du poisson.

Publié dans 2023-09-29

Portugal

Portugal United Kingdom

United Kingdom United States

United States France

France Spain

Spain Germany

Germany Romania

Romania Italy

Italy Czech Republic

Czech Republic Finland

Finland Hungary

Hungary Slovakia

Slovakia Greece

Greece Lithuania

Lithuania South Korea

South Korea Russia

Russia Saudi Arabia

Saudi Arabia Poland

Poland Brasil

Brasil Hebrew

Hebrew