Lavagem Industrial / Artigos

Total Productive Maintenance: como aplicar na prática

Mantenha as máquinas a funcionar, as equipas controladas e o tempo de paragem mínimo com a Manutenção Produtiva Total. Passos práticos para resultados reais no chão de fábrica.

9 minutos de leitura

9 minutos de leitura

2026-01-08 15:30:04

A Total Productive Maintenance pretende dar foco ao dia-a-dia: operadores a perceber pequenos sinais antes que se tornem grandes problemas, equipas de manutenção a planear com dados reais e processos a funcionar de forma estável. É prática, direta e desenvolvida para a realidade das operações em ritmo acelerado.

Descubra como a Total Productive Maintenance pode mudar a forma como os seus equipamentos, a sua equipa e a sua produção fluem todos os dias.

O que é Total Productive Maintenance e por que é importante?

A Total Productive Maintenance (TPM) é uma abordagem estruturada à manutenção que visa manter o equipamento a funcionar da melhor forma, todos os dias. Concentra-se na prevenção de falhas, melhoria na fiabilidade e criação de um sentido partilhado de responsabilidade.

Com a TPM, os operadores são incentivados a participar em tarefas básicas de manutenção, identificar sinais de alerta precoces e cuidar das máquinas com as quais trabalham diariamente. O resultado é menos avarias, uma produção mais estável e um ambiente de trabalho onde os problemas são resolvidos antes que se agravem.

A Total Productive Maintenance concentra-se na ordem, higiene e rotinas. A deteção precoce de fugas, peças soltas e perigos mantém o equipamento mais seguro e o chão de fábrica mais controlado.

8 pilares da Total Productive Maintenance

A Total Productive Maintenance baseia-se num pequeno conjunto de pilares que orientam as ações diárias relacionadas com o equipamento.

- Manutenção autónoma. Os operadores assumem a responsabilidade pelos cuidados de rotina, tais como limpeza, inspeção e verificações básicas. Isto mantém o equipamento em boas condições e, mais importante ainda, ajuda as equipas a detetar comportamentos anormais numa fase inicial.

- Manutenção planeada. O trabalho de manutenção é programado com base nas necessidades reais do equipamento, e não em avarias de última hora. Isto reduz as reparações de emergência, estabiliza as cargas de trabalho e prolonga a vida útil dos ativos.

- Melhoria focada. Além do envolvimento das pessoas que trabalham com as máquinas todos os dias, a TPM prevê equipas multifuncionais para lidar com perdas recorrentes. Pequenas melhorias direcionadas aqui muitas vezes proporcionam ganhos rápidos e visíveis.

- Manutenção da qualidade. Este pilar visa melhorar as condições do equipamento que influenciam a qualidade do produto. Ao controlar parâmetros críticos e eliminar fontes de variação, a qualidade torna-se parte do processo.

- Formação e desenvolvimento de competências. A Total Productive Maintenance depende de formação contínua para gerar confiança, melhorar a resolução de problemas e garantir que as normas sejam aplicadas de forma consistente.

- Manutenção preventiva. Neste pilar, o objetivo é evitar a criação de problemas de manutenção nos ativos.

- Segurança, saúde e ambiente. A Total Productive Maintenance incorpora a segurança, ergonomia e preocupação com o ambiente nas operações do dia-a-dia.

- Total Productive Maintenance administrativa. Este pensamento estende-se às funções de planeamento, compras e suporte. A redução de atrasos, falhas de comunicação e ineficiências fora do chão de fábrica fortalece toda a operação.

Como implementar a Total Productive Maintenance, passo a passo

A implementação da Total Productive Maintenance está a mudar os hábitos diários em torno dos equipamentos, decisões e responsabilidades.

Comece por tornar as perdas visíveis

Antes de adicionar ferramentas ou normas, compreenda onde estão as perdas de desempenho. Observe o chão de fábrica, ouça os operadores e acompanhe pequenas paragens, perdas de velocidade, problemas de qualidade e ajustes repetidos. Tornar essas perdas visíveis dá à Total Productive Maintenance uma relevância real.

Escolha uma área piloto e comprometa-se

Selecione uma linha de produção ou um equipamento crítico onde as melhorias serão mais importantes e podem ser claramente medidas. Este piloto torna-se um espaço de aprendizagem. Os erros são esperados, os ajustes são feitos rapidamente e as práticas bem-sucedidas são refinadas antes de serem escaladas para outras áreas.

Estabeleça condições básicas para o equipamento

A Total Productive Maintenance precisa de uma base estável – também conhecida como metodologia 5S. Comece por restaurar o equipamento através da limpeza, inspeção e correção de anomalias. Remova a contaminação, trate o desgaste e garanta standards de produção. À medida que as condições melhoram, começam a surgir os problemas ocultos, e isso é um sinal de progresso.

Envolva os operadores nos cuidados diários

Introduza a manutenção autónoma gradualmente e com um objetivo. Forme os operadores para realizar tarefas simples, como inspeção, lubrificação e verificações de condição. Com o tempo, os operadores desenvolvem uma compreensão mais profunda de como o equipamento se comporta, o que leva a uma deteção mais rápida de desvios e menos paragens não planeadas.

Planeie a manutenção com base na realidade

Use o conhecimento adquirido no chão de fábrica para estruturar a Manutenção Planeada. Analise o histórico de falhas, a frequência de intervenções e os dados de condição para definir intervalos de manutenção que reflitam o uso real. Desvie os recursos das reparações de emergência para atividades preventivas e baseadas na condição. O planeamento da manutenção torna-se mais claro, tranquilo e muito mais eficaz.

Crie standards para o que funciona

À medida que as melhorias são feitas, registe-as em padrões simples e práticos. Documente as melhores práticas para limpeza, inspeção, ajustes e respostas a problemas comuns. Quando bem concebidas, as normas reduzem a variação e tornam o bom desempenho repetível, independentemente do turno ou do operador.

Desenvolva competências com um objetivo claro

A formação deve estar diretamente ligada ao equipamento e às tarefas em questão. Concentre-se no desenvolvimento de competências de resolução de problemas e compreensão do equipamento. Quando as pessoas sabem por que uma tarefa é importante e como afeta o desempenho, o envolvimento surge naturalmente.

Use as melhorias para eliminar perdas recorrentes

Depois de alcançar a estabilidade básica, forme pequenas equipas multifuncionais para lidar com problemas persistentes. Use dados reais e observação direta para encontrar as causas principais, implementar soluções, testar resultados e refiná-los. É aqui que a Total Productive Maintenance oferece ganhos visíveis e gera confiança rapidamente.

Expanda o pensamento da Total Productive Maintenance

À medida que a Total Productive Maintenance amadurece, aplique os mesmos princípios ao planeamento, logística e funções de suporte. Atrasos à gestão de peças, gestão de armazéns ou planeamento de produção. Abordar essas áreas fortalece todo o sistema e garante que as melhorias operacionais sejam totalmente apoiadas.

Reveja, ajuste e reforce diariamente

As revisões regulares ajudam as equipas a avaliar o que está a funcionar, o que precisa de ajustes e onde é necessário apoio. Celebre o progresso, por menor que seja, e use os contratempos como momentos de aprendizagem. A consistência ao longo do tempo é o faz da Total Productive Maintenance uma forma de trabalhar.

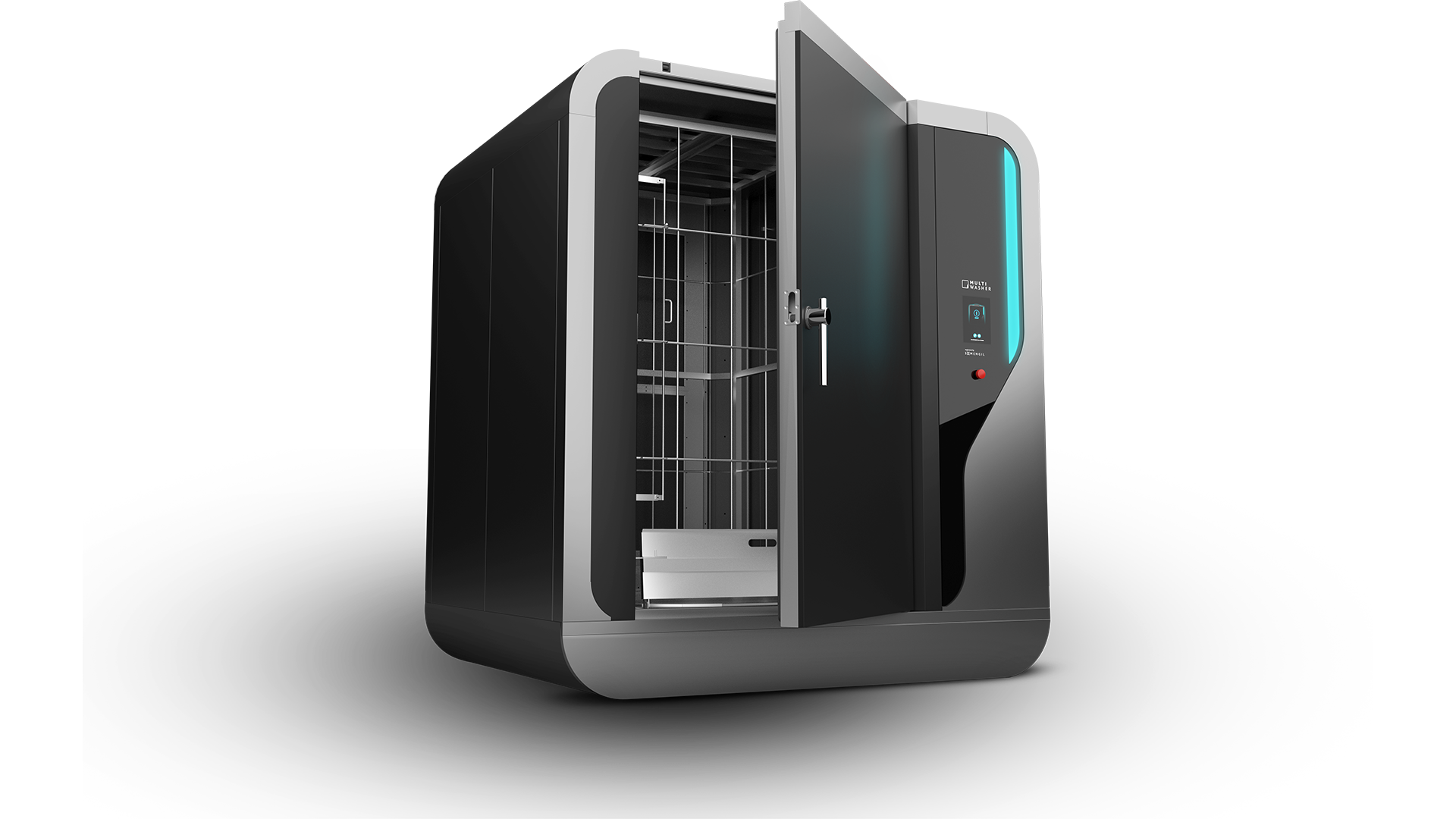

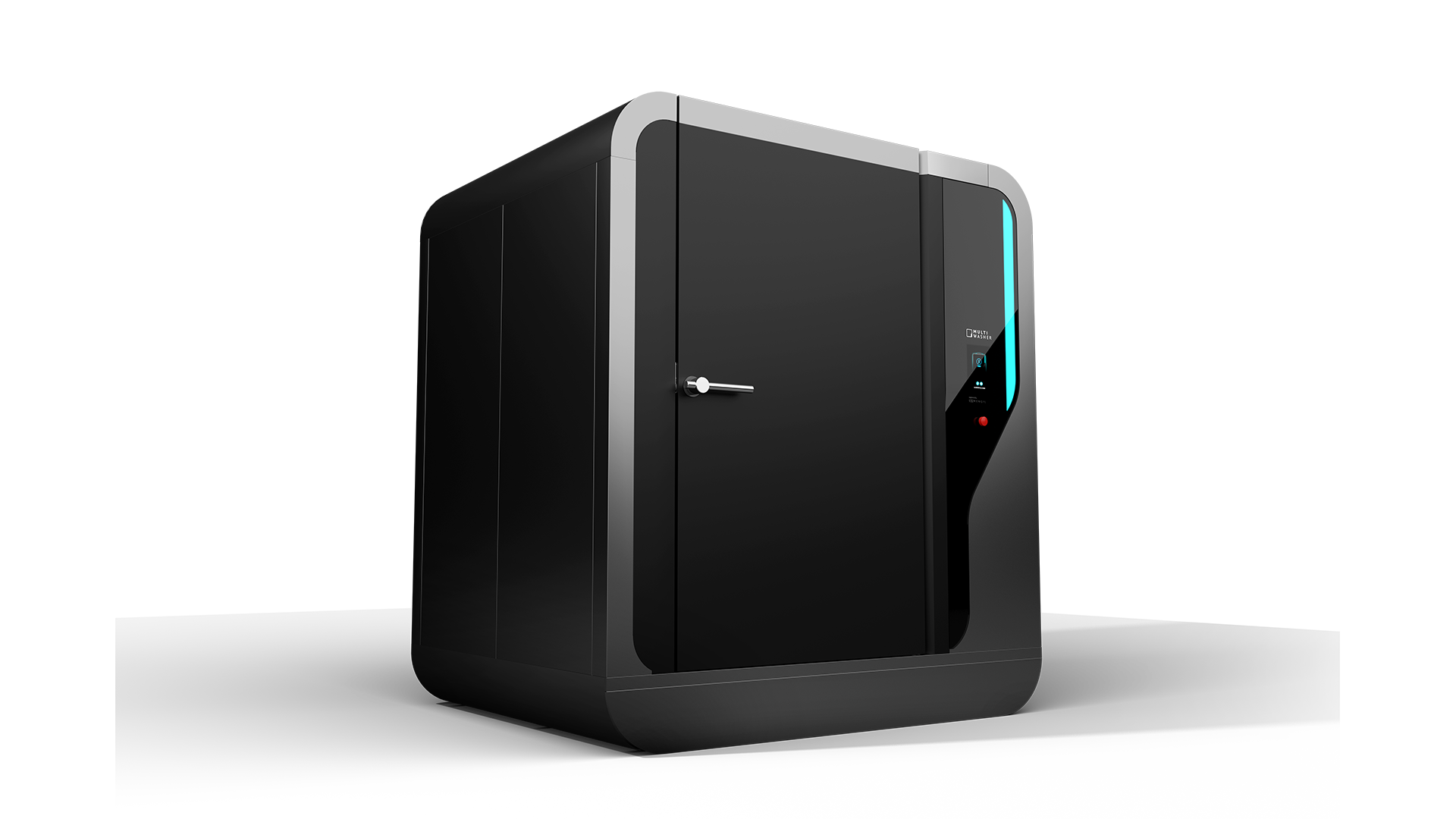

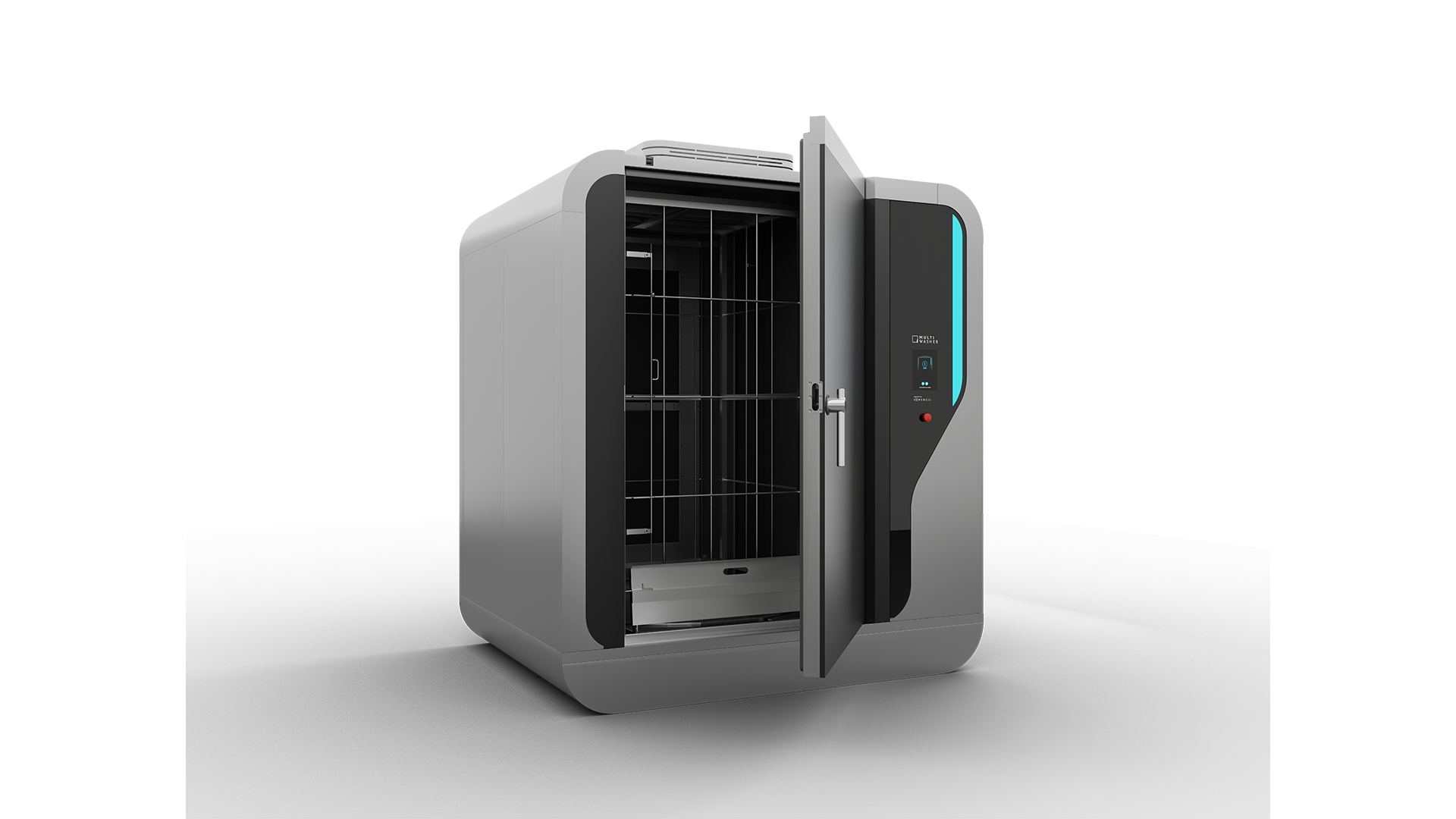

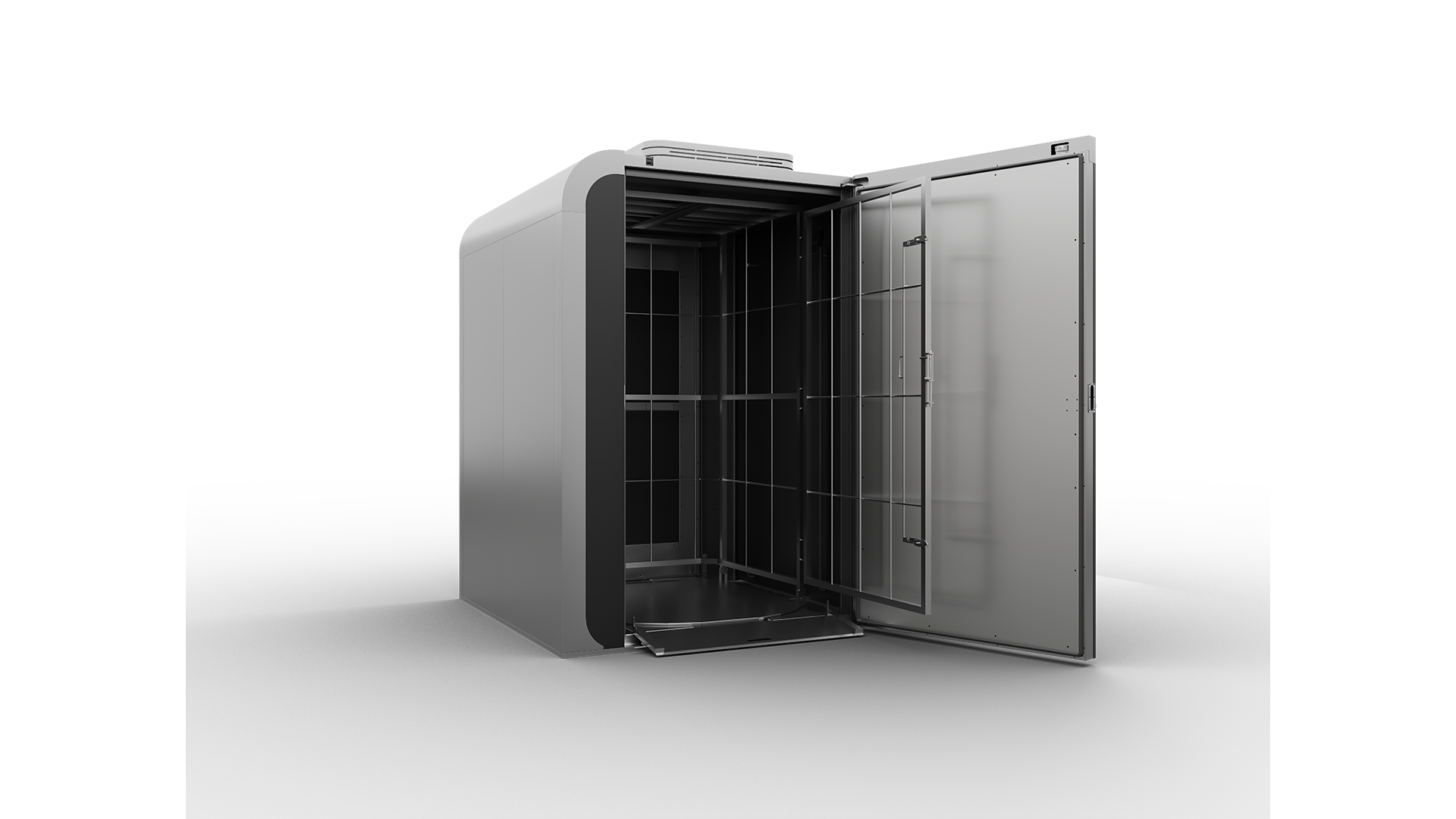

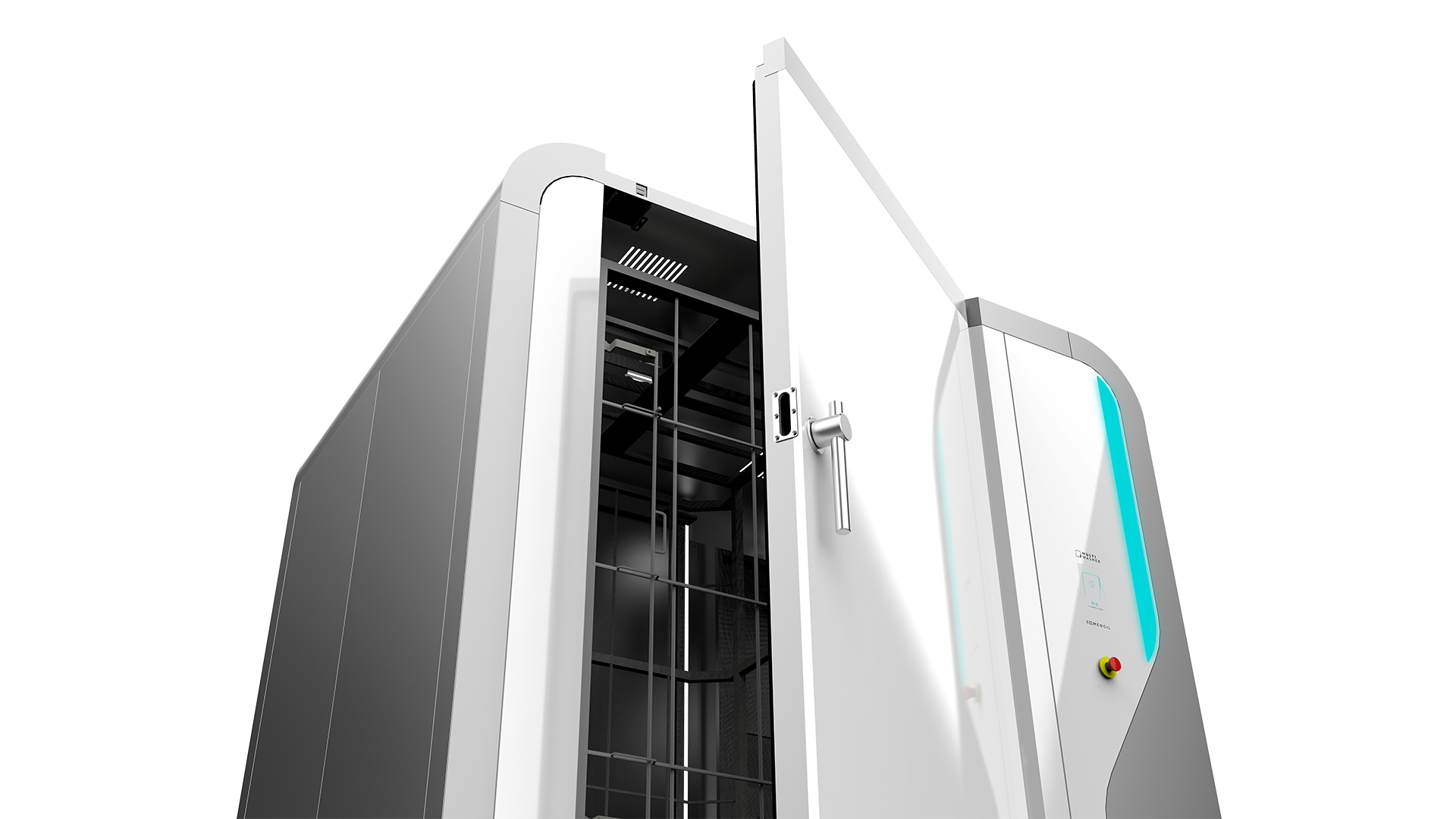

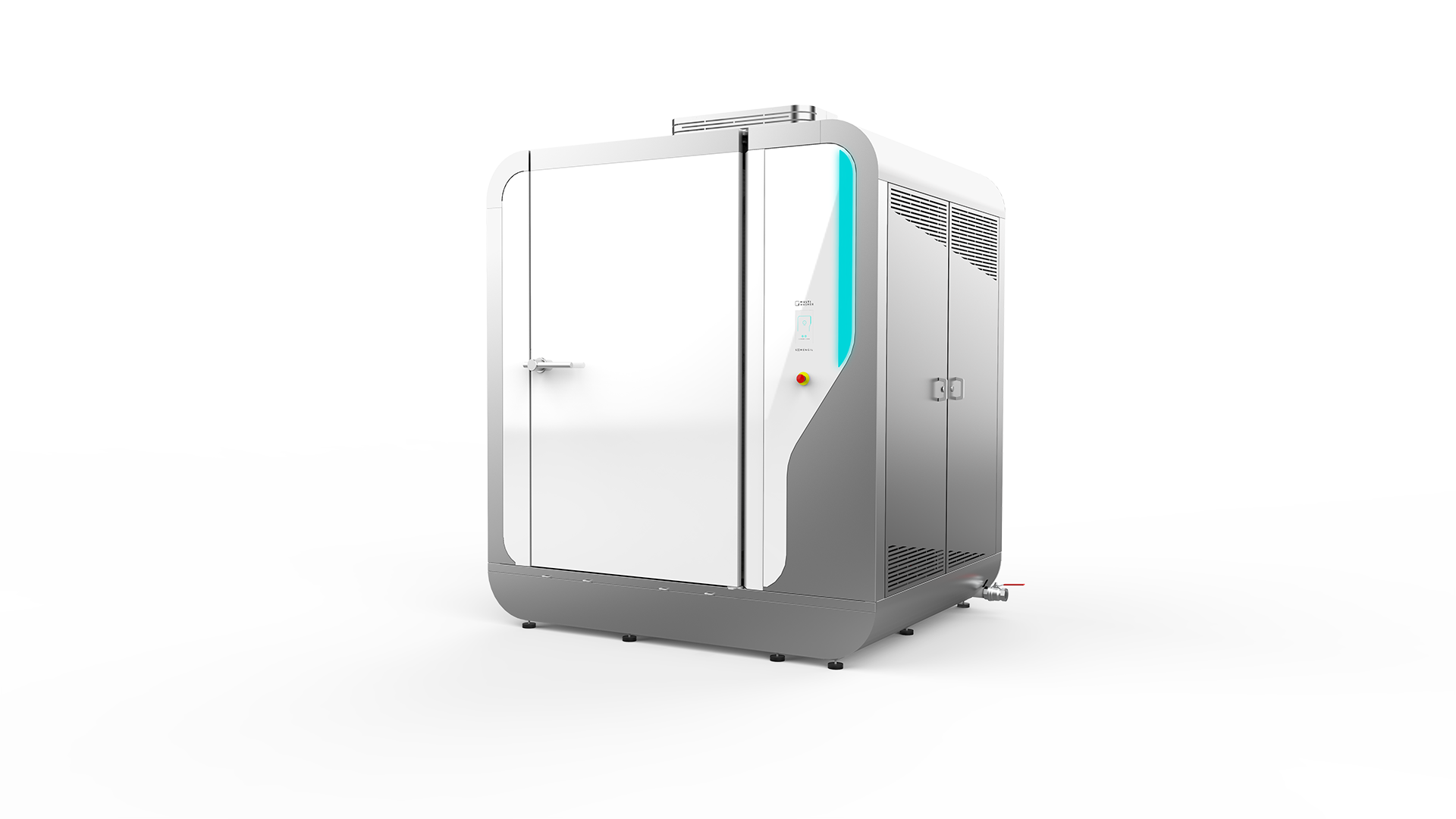

MultiWasher, o seu facilitador da Total Productive Maintenance

A Total Productive Maintenance gera resultados quando a disciplina no chão de fábrica é apoiada por equipamentos que facilitam a manutenção das boas práticas. Fortalece o sentido de responsabilidade pelos ativos, mas apenas quando as máquinas são fiáveis, consistentes e concebidas para condições reais de operação.

A MultiWasher apoia diretamente este processo, garantindo que as paletes, contentores e equipamentos de movimentação são lavados com um padrão consistente, a cada ciclo, a cada turno. A lavagem automatizada elimina a variabilidade causada pelos processos manuais, reduz a dependência de práticas individuais e remove uma fonte frequente de problemas ocultos de qualidade e tempo de inatividade.

Se pretende incorporar a Total Productive Maintenance no desempenho diário, é aqui que a ligação se torna tangível. Entre em contacto.

Também pode gostar

Lavagem Industrial / Artigos

Mensagem numa garrafa: o que é a gestão de resíduos?

Descubra o que é a gestão de resíduos, porque é importante e como pode beneficiar a sua empresa.

Postado em 2022-09-22

Lavagem Industrial / Artigos

Desengorduramento industrial: o que é e como implementar

O desengorduramento industrial é essencial para a saúde de clientes e profissionais, e tem impacto direto na produtividade. Descubra o que signif...

Postado em 2022-05-05

Portugal

Portugal United Kingdom

United Kingdom United States

United States France

France Spain

Spain Germany

Germany Romania

Romania Italy

Italy Czech Republic

Czech Republic Finland

Finland Hungary

Hungary Slovakia

Slovakia Greece

Greece Lithuania

Lithuania South Korea

South Korea Russia

Russia Saudi Arabia

Saudi Arabia Poland

Poland Brasil

Brasil Hebrew

Hebrew