Industrielle Reinigung / Artikel

Theory of Constraints – die Engpasstheorie: Eine Methodik deckt auf, wo Effizienz wirklich verloren geht

Erfahren Sie hier, wie die Engpasstheorie aufdeckt, wo Effizienzverluste auftreten, und wie Sie Ihre Betriebsabläufe von Anfang bis Ende unter Kontrolle haben.

10 Leseprotokoll

10 Leseprotokoll

2025-12-30 15:04:00

Denken Sie an das letzte Mal, als Ihre Arbeitsprozesse nicht wie geplant liefen. Die Mitarbeiter waren in Eile, die Zeitpläne verschoben sich und die Leistung entsprach einfach nicht den Erwartungen. Sie haben ein Problem behoben, nur um einen Moment später ein weiteres Problem vorzufinden. Es ist frustrierend, kommt jedem bekannt vor und ist schmerzlich real für alle Betriebsleiter.

Die Engpasstheorie bietet einen anderen Ansatz: Anstatt zu rätseln, wo die Probleme liegen, zeigt die Theorie Ihnen genau, welcher Teil Ihres Prozesses alles behindert, und liefert Ihnen einen klaren Weg zur Optimierung. Indem Sie sich auf das konzentrieren, was die Leistung wirklich einschränkt, können Sie Ihre Abläufe Schritt für Schritt vorhersehbarer und effizienter gestalten. Finden Sie heraus, was Ihre Leistung einschränkt, und beginnen Sie, die wirklich wichtigen Probleme zu lösen.

Was genau ist die Engpasstheorie?

Die Engpasstheorie ist eine Managementmethode, die auf einer einfachen, aber wirkungsvollen Idee basiert: Jedes System wird von mindestens einem Engpass begrenzt. Egal wie komplex ein Prozess erscheint, es gibt immer ein schwächstes Glied, das unbemerkt das Tempo für alles andere vorgibt.

Die von Eliyahu M. Goldratt entwickelte Engpasstheorie hilft Unternehmen, nicht länger zu spekulieren, wo Effizienzprobleme liegen könnten, sondern die tatsächlichen Leistungsengpässe zu identifizieren. Anstatt die Anstrengungen auf viele verschiedene Verbesserungen zu verteilen, stellt sie die entscheidende Frage: Welcher einzelne Faktor würde durch Optimierung die größten Vorteile bringen?

Die wahren Vorteile der Engpasstheorie

Die Engpasstheorie konzentriert sich auf das, was wirklich funktioniert und wo es darauf ankommt. Bei richtiger Anwendung verändert sie die Entscheidungsfindung, die Teamarbeit und die Ergebnisse – sowohl in der Produktion als auch in der Jahresbilanz.

Klare Prioritäten in komplexen Betriebsabläufen

Die Engpasstheorie identifiziert die wahren Leistungshemmnisse. Teams wissen genau, worauf sie ihre Zeit und Energie konzentrieren müssen, insbesondere wenn alles dringend erscheint.

Schnellere, sichtbarere Leistungssteigerungen

Durch die Konzentration der Verbesserungen auf den Engpass stellen sich die Ergebnisse in der Regel schnell ein. Kürzere Durchlaufzeiten, höherer Durchsatz und weniger Engpässe sind erste Erfolge, die Dynamik und Glaubwürdigkeit schaffen.

Optimierte Nutzung vorhandener Ressourcen

Die Engpasstheorie zeigt häufig, dass die Kapazität nicht das eigentliche Problem ist, sondern die Abstimmung. Viele Unternehmen erzielen erhebliche Gewinne ohne neue Investitionen, indem sie einfach sicherstellen, dass kritische Ressourcen mehr Zeit für wertschöpfende Tätigkeiten aufwenden.

Reibungslosere Abläufe

Wenn der Engpass gezielt gemanagt wird, stapelt sich die Arbeit nicht mehr an den falschen Stellen. Dies reduziert kurzfristige Eingriffe, Eilaufträge und ständige Terminänderungen und macht den Betriebsalltag ruhiger und planbarer.

Entscheidungen basierend auf Systemauswirkungen

Die Engpasstheorie stellt die Entscheidungsfindung um eine zentrale Frage herum neu auf: Verbessert dies den Gesamtdurchsatz? Diese Verlagerung hilft Führungskräften, Optimierungen vor Ort zu vermeiden, die einzeln betrachtet gut aussehen, aber das System als Ganzes verlangsamen.

Ein praktischer Weg zur kontinuierlichen Optimierung

Die Engpasstheorie schafft einen wiederholbaren Optimierungszyklus, der sich mit dem Betrieb weiterentwickelt. Ein Engpass schrittweise nach dem anderen, immer basierend auf den realen Gegebenheiten.

Beispiele für Engpässe beim industriellen Waschen

Beim industriellen Waschen machen sich Engpässe selten direkt bemerkbar. Sie äußern sich in Verzögerungen, Umgehungslösungen und „temporären“ Korrekturen, die sich als dauerhaft erweisen. Im Folgenden finden Sie einige der häufigsten Beispiele, die jedem, der im Produktionsbereich arbeitet, bekannt sein dürften.

Begrenzte Kapazität von industriellen Waschmaschinen in Spitzenzeiten

Wenn die eingehenden Mengen die Kapazität der Spülmaschine übersteigen, verlangsamt sich der gesamte vorgelagerte Prozess. Paletten, Kisten oder Behälter stauen sich, Schichten werden verlängert und Prioritäten ändern sich spontan. Selbst wenn die übrige Linie über freie Kapazitäten, verfügt, wird der Durchsatz durch die Anzahl der Einheiten begrenzt, die die industrielle Waschmaschine pro Stunde verarbeiten kann.

Lange oder inkonsistente Waschzyklen

Waschprogramme, die länger als nötig dauern (oder von Ladung zu Ladung variieren), führen zu Unvorhersehbarkeit. Die Planung wird schwieriger, der Output schwankt und nachgelagerte Prozesse müssen warten. Oft liegt das Problem nicht an den Standards, sondern an mangelnder Optimierung oder Standardisierung der Zykluseinstellungen.

Manuelles Be- und Entladen

Wenn Bediener übermäßig viel Zeit mit dem Be- und Entladen oder Umpositionieren von Teilen verbringen, steht die industrielle Waschmaschine länger still als nötig. Dieses Ungleichgewicht zwischen Mensch und Maschine ist ein klassischer Engpass: Die Anlage hat zwar Kapazität, kann diese aber nicht kontinuierlich nutzen.

Trocknung als Nebensache

Das Waschen mag schnell gehen, aber wenn das Trocknen zu lange dauert (oder offline erfolgt), sammeln sich die gespülten Teile an, ohne nutzbar zu sein. Die Folge sind Platzmangel, doppelter Handlungsaufwand und der Druck, die Teile freizugeben, bevor sie vollständig trocken sind, was das Risiko und den Nacharbeitsaufwand erhöht.

Ausfallzeiten durch reaktive Wartung

Unerwartete Stillstände aufgrund verstopfter Düsen, Pumpenausfällen oder Sensorfehlern machen die industrielle Waschmaschine sofort zum Engpass des Systems. Ohne vorbeugende oder vorausschauende Wartung, sinkt die Verfügbarkeit und damit auch der Durchsatz.

Umrüstungen zwischen verschiedenen Formaten oder Verschmutzungsgraden

Der Wechsel zwischen verschiedenen Palettengrößen, Behältern oder Hygieneanforderungen bedeutet oft, dass Programme neu konfiguriert oder zurückgesetzt werden müssen. Wenn diese Umrüstungen häufig und schlecht gemanagt werden, verringern sie die produktive Zeit.

Mangel an geschultem Personal

Selbst bei automatisierten Systemen, kann ein Mangel an geschultem Personal die Leistung begrenzen. Wenn nur wenige Mitarbeiter wissen, wie man Programme anpasst, Alarme behebt oder grundlegende Überprüfungen durchführt, verlangsamt sich der Betrieb, sobald diese Mitarbeiter nicht verfügbar sind.

Anwendung der Engpasstheorie: Ein praktischer, schrittweiser Ansatz

Ziel ist es, den einen Punkt zu optimieren, der die Leistung tatsächlich begrenzt, und diesen Prozess dann diszipliniert zu wiederholen.

1. Den tatsächlichen Engpass identifizieren

Beobachten Sie zunächst, wo sich die Arbeit ständig staut, wartet oder verlangsamt. Suchen Sie nach dem Schritt, der das Tempo des gesamten Betriebs bestimmt, nicht nach dem, der die meisten Probleme verursacht. Daten sind hilfreich, aber auch die Mitarbeiter vor Ort. Sie wissen in der Regel genau, wo Zeit verloren geht.

2. Mit dem Prozessfluss validieren

Bestätigen Sie den Engpass, indem Sie den Durchsatz, die Wartezeit und die Auslastung im gesamten Prozess verfolgen. Der wahre Engpass ist der Punkt, an dem die Nachfrage am häufigsten die Kapazität übersteigt. Wenn die Verbesserung eines anderen Bereichs die Produktion nicht steigert, suchen Sie an der falschen Stelle.

3. Den Engpass optimal nutzen

Stellen Sie sicher, dass der Engpass nur für wertschöpfende Aufgaben und so kontinuierlich wie möglich genutzt wird. Vermeiden Sie Leerlaufzeiten, unnötige Umstellungen, Nacharbeit und kurze Stillstände. Kleine Anpassungen an dieser Stelle führen oft zu überproportionalen Gewinnen.

4. Alles andere darauf ausrichten

Passen Sie vor- und nachgelagerte Prozesse an, um den Engpass zu schützen. Dies kann bedeuten, nicht-kritische Schritte zu verlangsamen, Zeitpläne zu ändern oder die Arbeitsfreigabe anzupassen. Es mag sich kontraintuitiv anfühlen, aber das Ziel ist der Systemfluss, nicht die Effizienz vor Ort.

5. Halten Sie den Engpass frei von Störungen

Priorisieren Sie Wartung, Qualitätskontrollen und die Verfügbarkeit der Bediener am Engpass. Wenige Minuten Ausfallzeit hier können andernorts Stunden kosten. Behandeln Sie ihn wie den Puls des Betriebs, denn das ist er tatsächlich.

6. Kapazität des Engpasses gezielt erhöhen

Erst nach der Analyse und Optimierung sollten Sie eine Kapazitätserweiterung in Betracht ziehen. Dies kann parallele Verarbeitung, Automatisierung, Werkzeugänderungen oder gezielte Investitionen umfassen. Die Entscheidung ist nunmehr fundiert.

7. Erfolg anhand des Durchsatzes messen

Verlagern Sie Leistungsbewertungen weg von Auslastung und KPIs vor Ort. Konzentrieren Sie sich auf Output, Durchlaufzeit und Stabilität. Wenn der Durchsatz ohne Chaos steigt, war der Schritt erfolgreich.

8. Den Prozess neu bewerten und wiederholen

Sobald ein Engpass beseitigt ist, entsteht ein neuer. Sie mögen es als Rückschlag empfinden, aber es ist Fortschritt. Kehren Sie zum ersten Schritt zurück und wenden Sie dieselbe Logik erneut an, um die Optimierung fokussiert und kontinuierlich voranzutreiben.

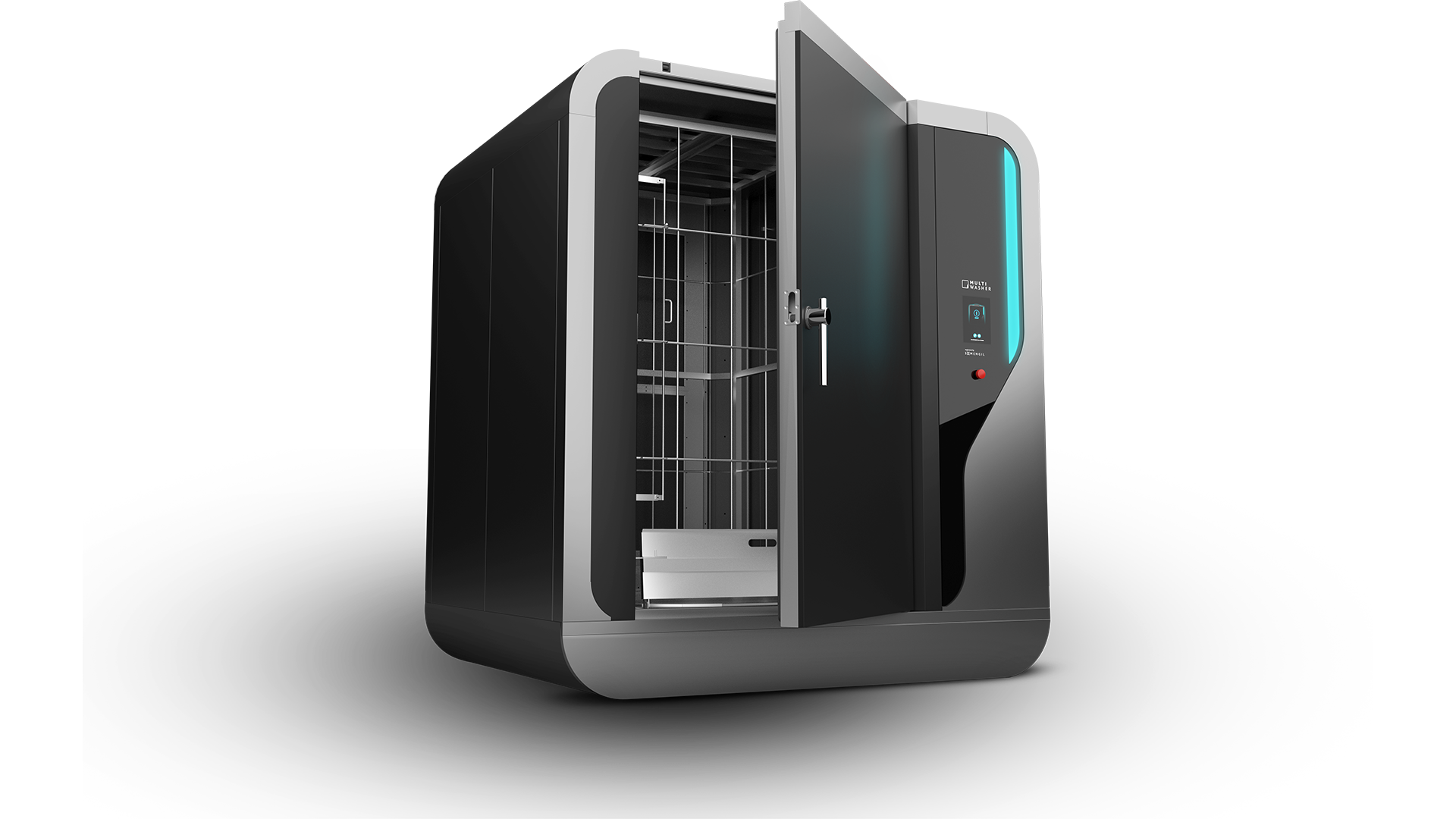

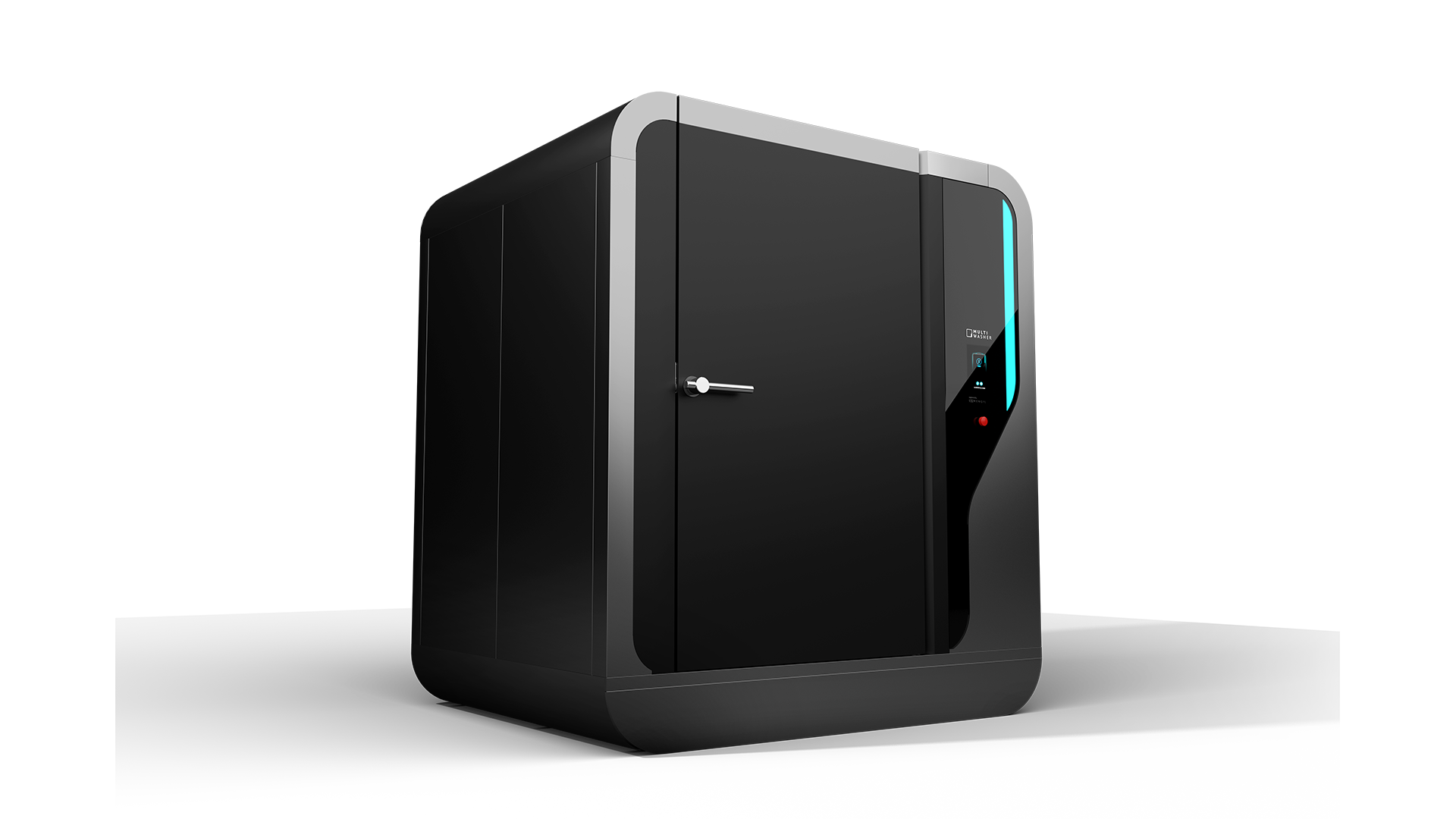

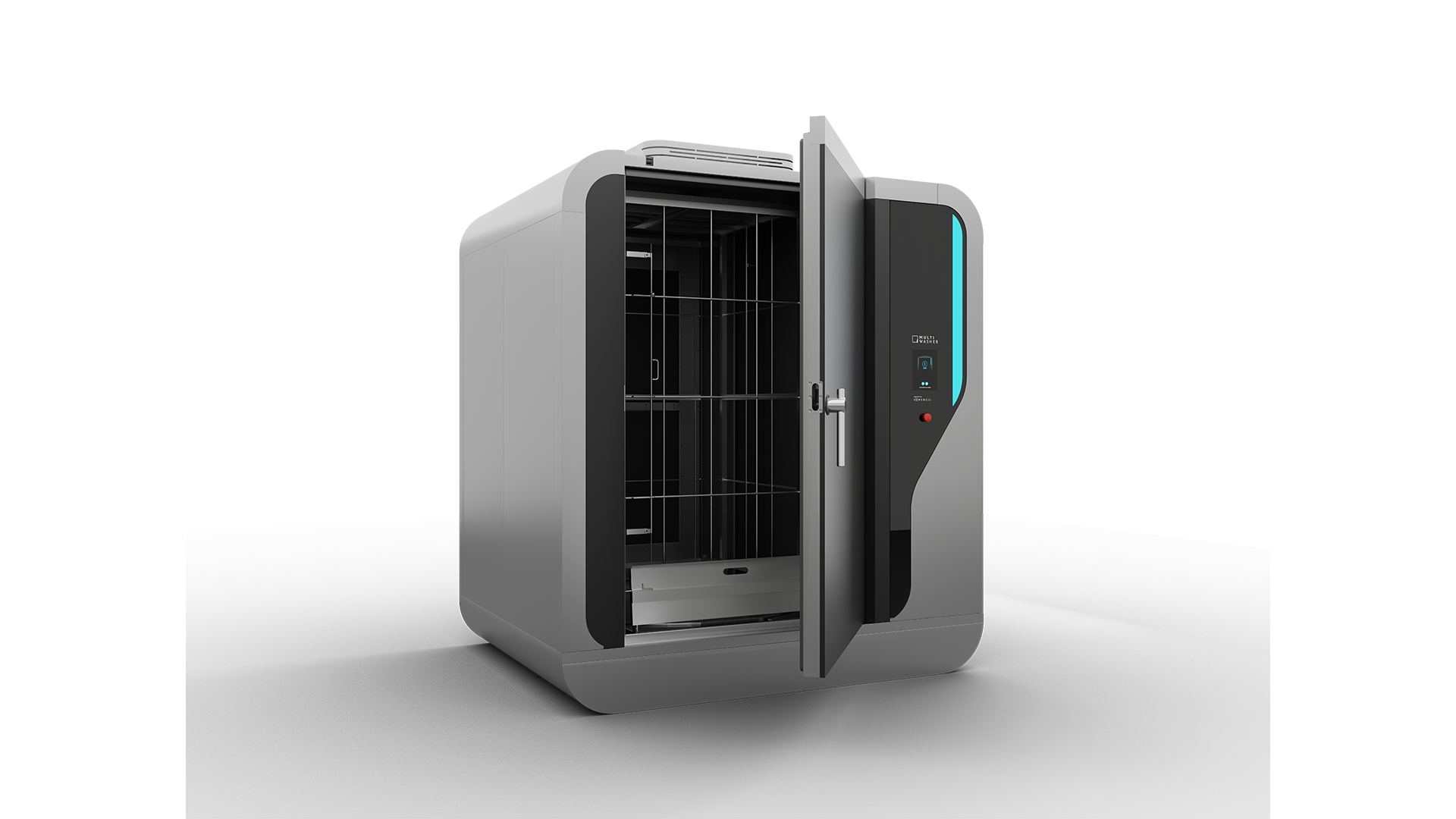

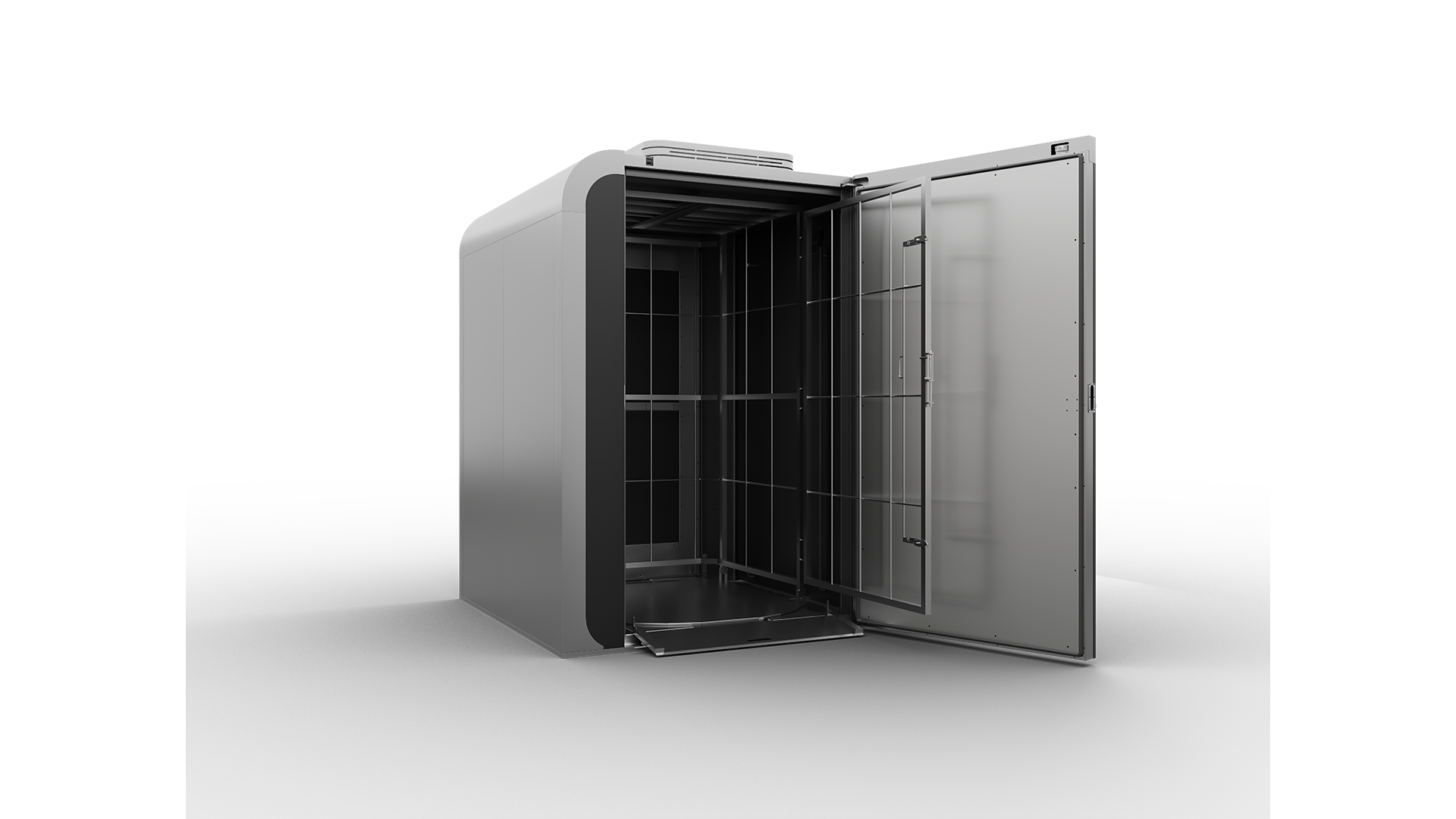

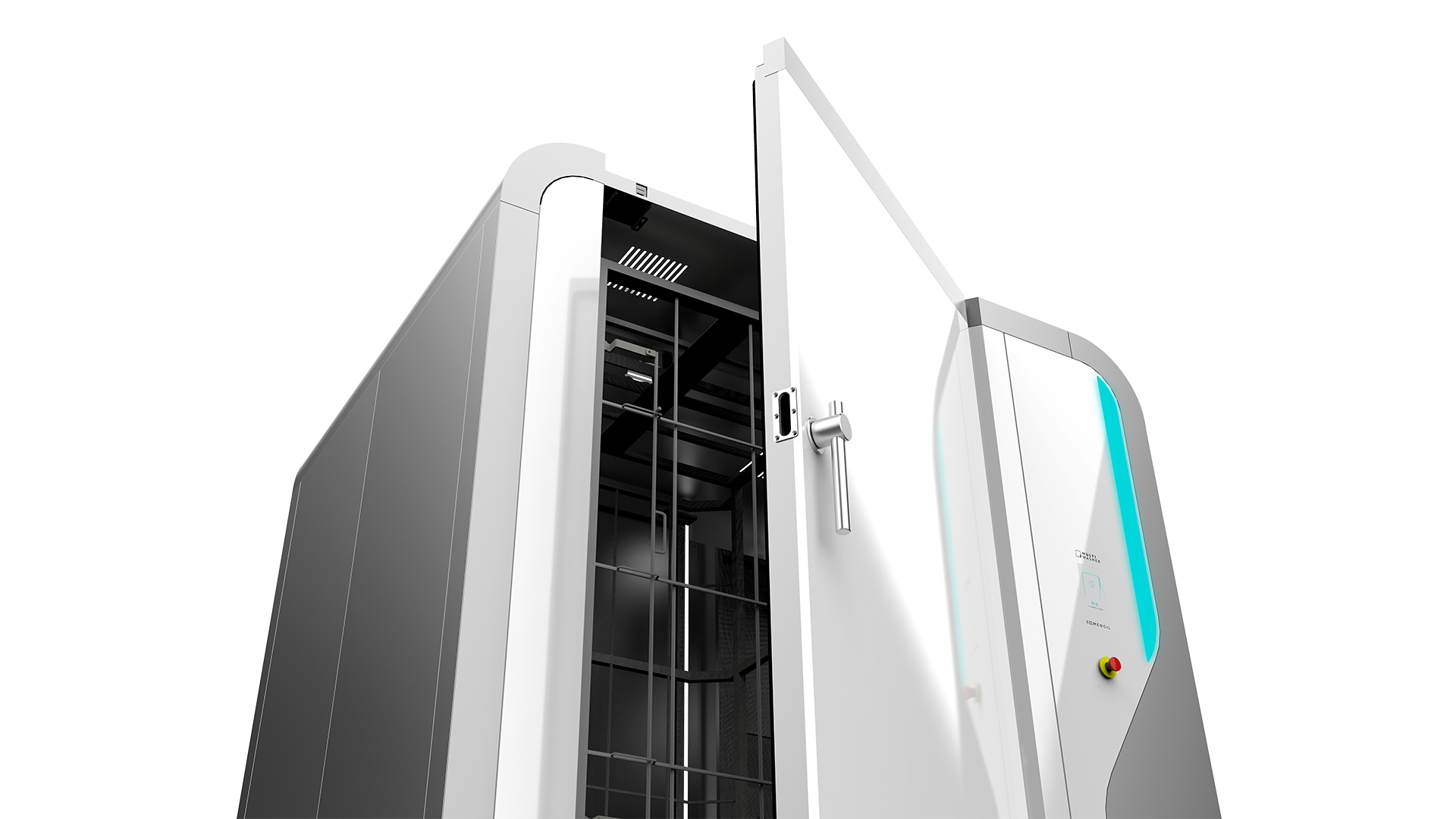

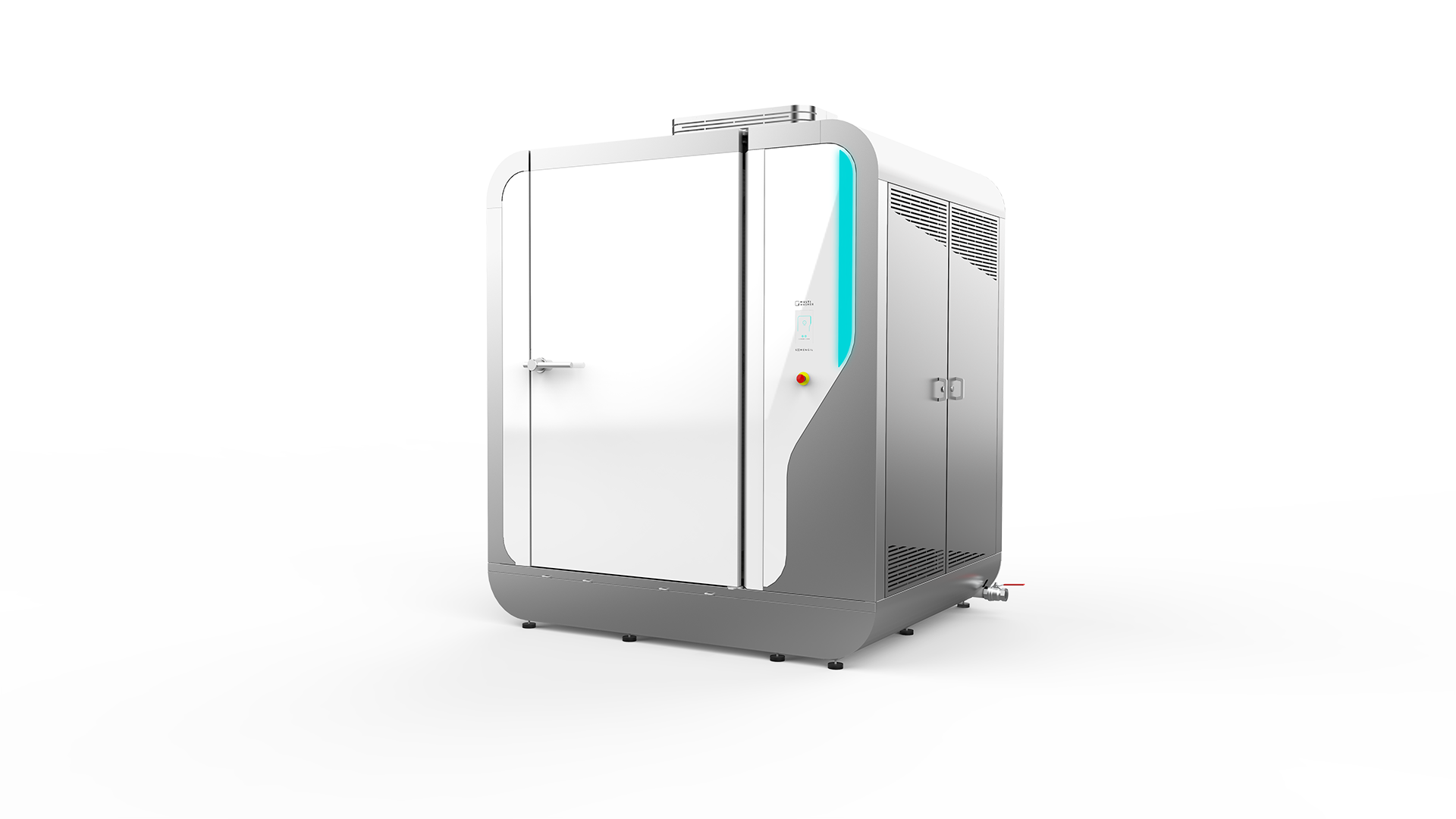

MultiWasher als Ihr Antrieb zur Effizienz

Die Engpasstheorie zeigt, wo Effizienz verloren geht, aber der MultiWasher geht noch einen Schritt weiter. Mit seiner intelligenten Überwachung, automatisierten Warnmeldungen und datengesteuerten Erkenntnissen sorgt er dafür, dass Engpässe kontrolliert werden, bevor sie Ihren Betrieb verlangsamen.

Funktionen wie Echtzeitüberwachung, vorausschauende Wartungswarnungen, konstante Zyklusleistung und präzise Steuerung der Spülparameter helfen, häufige Engpässe wie Überlastung, lange Spülzyklen oder Trocknungsverzögerungen zu vermeiden. So bleibt Ihr Produktionsablauf planbar und optimiert. Kontaktieren Sie uns und stellen Sie sicher, dass potenzielle Engpässe niemals zu tatsächlichen Verzögerungen führen.

Das könnte Sie auch interessieren

Industrielle Reinigung / Artikel

Effizienz beim industriellen Waschen: Was ist das und wie lässt sich dies optimieren?

Erfahren Sie, wie Sie die Effizienz industrieller Waschprozesse bewerten, optimieren und steuern und gleichzeitig Leistung sowie Hygienestandards...

Veröffentlicht in 2025-08-21

Industrielle Reinigung / Artikel

Industrielle Waschmaschine für Utensilien: So finden Sie das optimale Gerät für Ihr Unternehmen

Erfahren Sie, wie Sie eine Waschmaschine für Utensilien auswählen, die Zeit spart, höchste Hygienestandards gewährleistet und optimal in die Arbe...

Veröffentlicht in 2026-01-22

Portugal

Portugal United Kingdom

United Kingdom United States

United States France

France Spain

Spain Germany

Germany Romania

Romania Italy

Italy Czech Republic

Czech Republic Finland

Finland Hungary

Hungary Slovakia

Slovakia Greece

Greece Lithuania

Lithuania South Korea

South Korea Russia

Russia Saudi Arabia

Saudi Arabia Poland

Poland Brasil

Brasil Hebrew

Hebrew