Industrielle Reinigung / Artikel

Total Productive Maintenance (TPM) und ihre praktische Anwendung

Sorgen Sie mit Instandhaltung an der Produktionslinie (Total Productive Maintenance – TPM) für reibungslos laufende Maschinen, gut funktionierende Teams und minimale Ausfallzeiten. Praktische Schritte für messbare Ergebnisse in der Fertigung.

9 Leseprotokoll

9 Leseprotokoll

2026-01-08 15:30:04

Bei der Total Productive Maintenance geht es darum, den Fokus auf den Arbeitsalltag zu legen: Maschinenbediener erkennen kleine Anzeichen, bevor sie zu großen Problemen werden, Wartungsteams planen mit fundierten Daten und Prozesse laufen stabil. Sie ist praxisorientiert, anwenderfreundlich und auf die Realität des Produktionsalltags zugeschnitten.

Erfahren Sie hier, wie TPM die Arbeitsweise Ihrer Anlagen, Ihres Teams und Ihres Produktionsablaufs nachhaltig optimieren kann.

Was ist Total Productive Maintenance und warum ist diese wichtig?

Total Productive Maintenance (TPM) ist ein strukturierter Ansatz zur Instandhaltung, der darauf abzielt, die Anlagen täglich optimal in Betrieb zu halten – unter aktiver Beteiligung aller Beteiligten. TPM konzentriert sich in erster Linie auf die Vermeidung von Ausfällen, optimierte Zuverlässigkeit und die Schaffung eines gemeinsamen Verantwortungsbewusstseins für die Anlagenleistung.

Im Kern betrachtet Total Productive Maintenance Anlagen als entscheidende Unternehmensressourcen. Die Bediener werden ermutigt, grundlegende Wartungsaufgaben zu übernehmen, frühzeitig Warnzeichen zu erkennen und die Maschinen, mit denen sie täglich arbeiten, sorgfältig zu behandeln. Das Ergebnis sind weniger Ausfälle, eine stabilere Produktion und ein Arbeitsumfeld, in dem Probleme angegangen werden, bevor sie eskalieren.

Total Productive Maintenance legt Wert auf Ordnung, Hygiene, und standardisierte Abläufe. Die frühzeitige Erkennung von Lecks, losen Teilen und Gefahrenquellen erhöht die Anlagensicherheit und sorgt für mehr Kontrolle in der Produktionshalle.

Die 8 Säulen der Total Productive Maintenance

Total Productive Maintenance basiert auf einigen wenigen Säulen, die das tägliche Handeln im Umgang mit den Anlagen leiten.

- Autonome Instandhaltung. Die Bediener übernehmen Verantwortung für routinemäßige Wartungsarbeiten wie Reinigung, Inspektion und grundlegende Überprüfungen. Dies hält die Anlagen in gutem Zustand und hilft den Teams vor allem, ungewöhnliches Verhalten frühzeitig zu erkennen.

- Geplante Instandhaltung. Wartungsarbeiten werden basierend auf dem tatsächlichen Bedarf der Anlagen geplant, nicht erst bei Ausfällen in letzter Minute. Dies reduziert Notfallreparaturen, stabilisiert die Arbeitsbelastung und verlängert die Lebensdauer der Anlagen.

- Gezielte Optimierung. Funktionsübergreifende Teams gehen wiederkehrende Verluste wie kleinere Stillstände, Geschwindigkeitsreduzierungen und wiederholte Anpassungen an. Kleine, gezielte Optimierungen führen hier oft zu schnellen, sichtbaren Erfolgen.

- Qualitätsmanagement. Diese Säule konzentriert sich auf die Anlagenbedingungen, die die Produktqualität beeinflussen. Durch die Kontrolle kritischer Parameter und die Eliminierung von Fehlerquellen wird Qualität integraler Bestandteil des Prozesses.

- Schulung und Kompetenzentwicklung. Total Productive Maintenance setzt voraus, dass die Mitarbeiter ihre Anlagen und ihre Rolle für deren Leistung verstehen. Schulungen stärken das Selbstvertrauen, verbessern die Problemlösungskompetenz und gewährleisten die konsistente Anwendung von Standards über alle Schichten hinweg.

- Frühzeitiges Anlagenmanagement. Die aus bestehenden Maschinen gewonnenen Erkenntnisse werden auf neue Anlagen übertragen. Ziel ist es, Wartungsprobleme bereits in der Konstruktionsphase zu vermeiden und sicherzustellen, dass neue Maschinen schneller eine stabile Leistung erreichen.

- Arbeitsschutz und Umwelt. TPM integriert Sicherheit in die täglichen Abläufe. Gefahren werden frühzeitig erkannt, Abweichungen schnell behoben und die Anlagen in einem Zustand gehalten, der sowohl Mensch als auch Leistung schützt.

- TPM in administrativen Bereichen. Das TPM-Konzept erstreckt sich auch auf Planungs-, Einkaufs- und Supportfunktionen. Die Minimierung von Verzögerungen, Missverständnissen und Ineffizienzen außerhalb der Produktion stärkt den gesamten Betrieb.

So implementieren Sie Total Productive Maintenance Schritt für Schritt

Die Implementierung von Total Productive Maintenance bedeutet, die täglichen Gewohnheiten im Umgang mit Anlagen, Entscheidungen und Verantwortlichkeiten zu ändern.

Erster Schritt – Sichtbarmachen von Verlusten

Bevor Sie Werkzeuge oder Standards einführen, sollten Sie verstehen, wo Leistungsverluste auftreten. Beobachten Sie die Produktion, hören Sie den Mitarbeitern zu und erfassen Sie kurze Stillstände, Geschwindigkeitsverluste, Qualitätsprobleme und wiederholte Anpassungen. Die Sichtbarmachung dieser Verluste verleiht Total Productive Maintenance echte Relevanz.

Auswahl und Fokus auf einen Pilotbereich

Wählen Sie eine Produktionslinie oder eine kritische Anlage aus, bei der Verbesserungen relevant sind und klar messbar sind. Dieser Pilotbereich wird zu einem Lernfeld. Fehler sind zu erwarten, Anpassungen werden schnell vorgenommen und erfolgreiche Praktiken werden verfeinert, bevor sie auf andere Bereiche übertragen werden.

Schaffen von grundlegenden Anlagenbedingungen

Total Productive Maintenance benötigt eine solide Grundlage. Beginnen Sie mit der Instandsetzung der Anlagen durch Reinigung, Inspektion und Behebung von Abweichungen. Entfernen Sie Kontamination, beheben Sie Verschleiß, ziehen Sie lose Teile fest und stellen Sie die Standards wieder her. Mit optimierten Bedingungen treten verborgene Probleme zutage, und das ist ein Zeichen für Fortschritt.

Einbeziehen von Bedienern in die tägliche Instandhaltung

Führen Sie die autonome Instandhaltung schrittweise und zielgerichtet ein. Schulen Sie die Bediener in einfachen, aber wichtigen Aufgaben wie Inspektion, Schmierung und Zustandsprüfung. Erklären Sie, worauf sie achten müssen und warum dies wichtig ist. Mit der Zeit entwickeln die Bediener ein tieferes Verständnis für das Verhalten ihrer Anlagen, was zu einer schnelleren Erkennung von Abweichungen und weniger ungeplanten Stillständen führt.

Praxisorientierte Planung der Instandhaltung

Nutzen Sie das Wissen aus der Produktion, um die geplante Instandhaltung zu strukturieren. Überprüfen Sie die Fehlerhistorie, die Häufigkeit von Eingriffen und die Zustandsdaten, um Wartungsintervalle festzulegen, die den tatsächlichen Nutzungsbedingungen entsprechen. Verlagern Sie Ressourcen von Notfallreparaturen hin zu präventiven und zustandsorientierten Maßnahmen. Die Wartungsplanung wird dadurch klarer, ruhiger und deutlich effektiver.

Standardisieren von bewährten Verfahren

Halten Sie die erzielten Optimierungen in einfachen, praktischen Standards fest. Dokumentieren Sie Best Practices für Reinigung, Inspektion, Einstellungen und die Reaktion auf häufige Probleme. Gut gestaltete Standards reduzieren die Varianz und machen gute Leistungen unabhängig von Schicht oder Bediener wiederholbar.

Zielgerichtetes Entwickeln von Fähigkeiten

Schulungen sollten direkt auf die jeweiligen Anlagen und Aufgaben zugeschnitten sein. Konzentrieren Sie sich auf den Aufbau von Kompetenzen zur Problemlösung, Anlagenverständnis und funktionsübergreifende Zusammenarbeit. Wenn die Mitarbeiter wissen, warum eine Aufgabe wichtig ist und wie sie sich auf die Leistung auswirkt, steigt die Motivation ganz von selbst.

Nutzung gezielter Optimierungen, um wiederkehrende Verluste zu vermeiden

Sobald eine grundlegende Stabilität erreicht ist, bilden Sie kleine, funktionsübergreifende Teams, um hartnäckige Probleme anzugehen. Verwenden Sie reale Daten und direkte Beobachtungen, um die Ursachen zu finden, Lösungen zu implementieren, die Ergebnisse zu testen und diese zu optimieren. Hier erzielt TPM sichtbare Erfolge und schafft schnell Vertrauen.

Erweiterte Total Productive Maintenance durch Kritisches Denken

Wenn sich TPM etabliert hat, wenden Sie die Prinzipien auch auf Planung, Logistik und Supportfunktionen an. Verzögerungen bei Ersatzteilen, unklare Arbeitsaufträge oder langsame Entscheidungsfindung verursachen ebenfalls Verluste. Die Behebung dieser Probleme stärkt das gesamte System und stellt sicher, dass operative Verbesserungen umfassend unterstützt werden.

Tägliches Überprüfen, Anpassen und Festigen

Regelmäßige Überprüfungen helfen den Teams zu beurteilen, was funktioniert, was angepasst werden muss und wo Unterstützung benötigt wird. Feiern Sie Fortschritte, egal wie klein sie sind, und nutzen Sie Rückschläge als Lernchancen. Kontinuität über einen längeren Zeitraum hinweg macht Total Productive Maintenance zu einer festen Arbeitsweise.

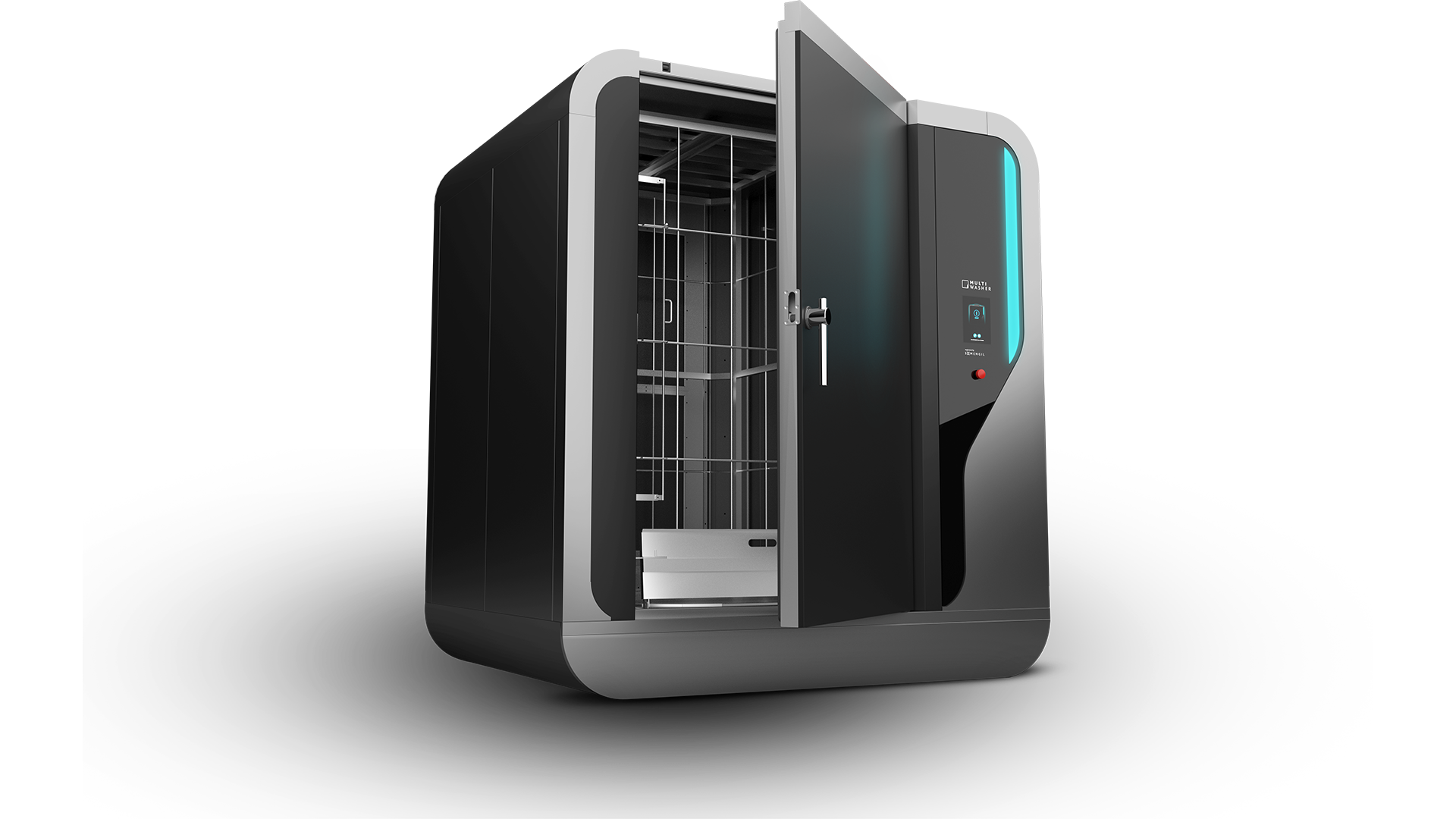

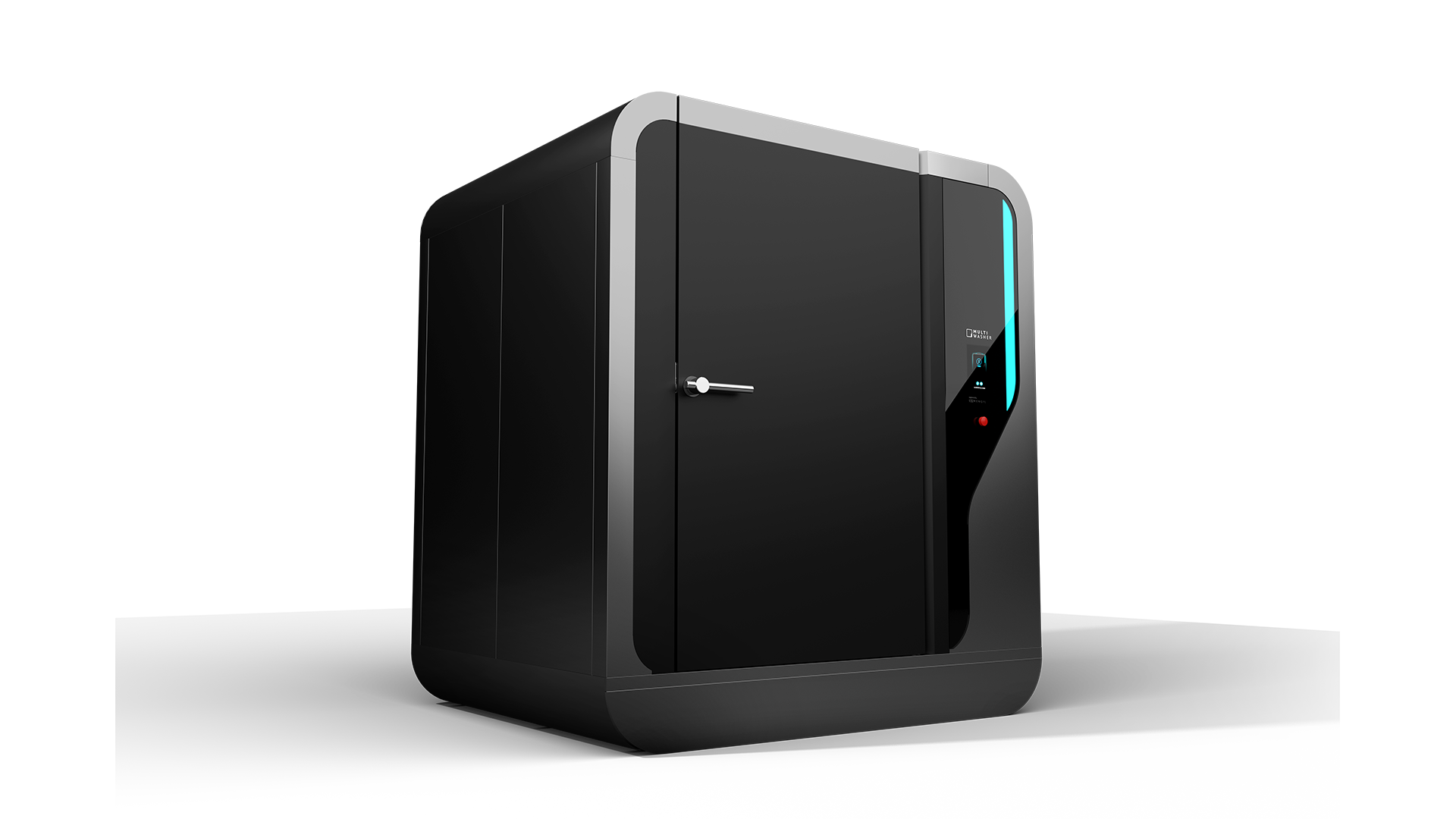

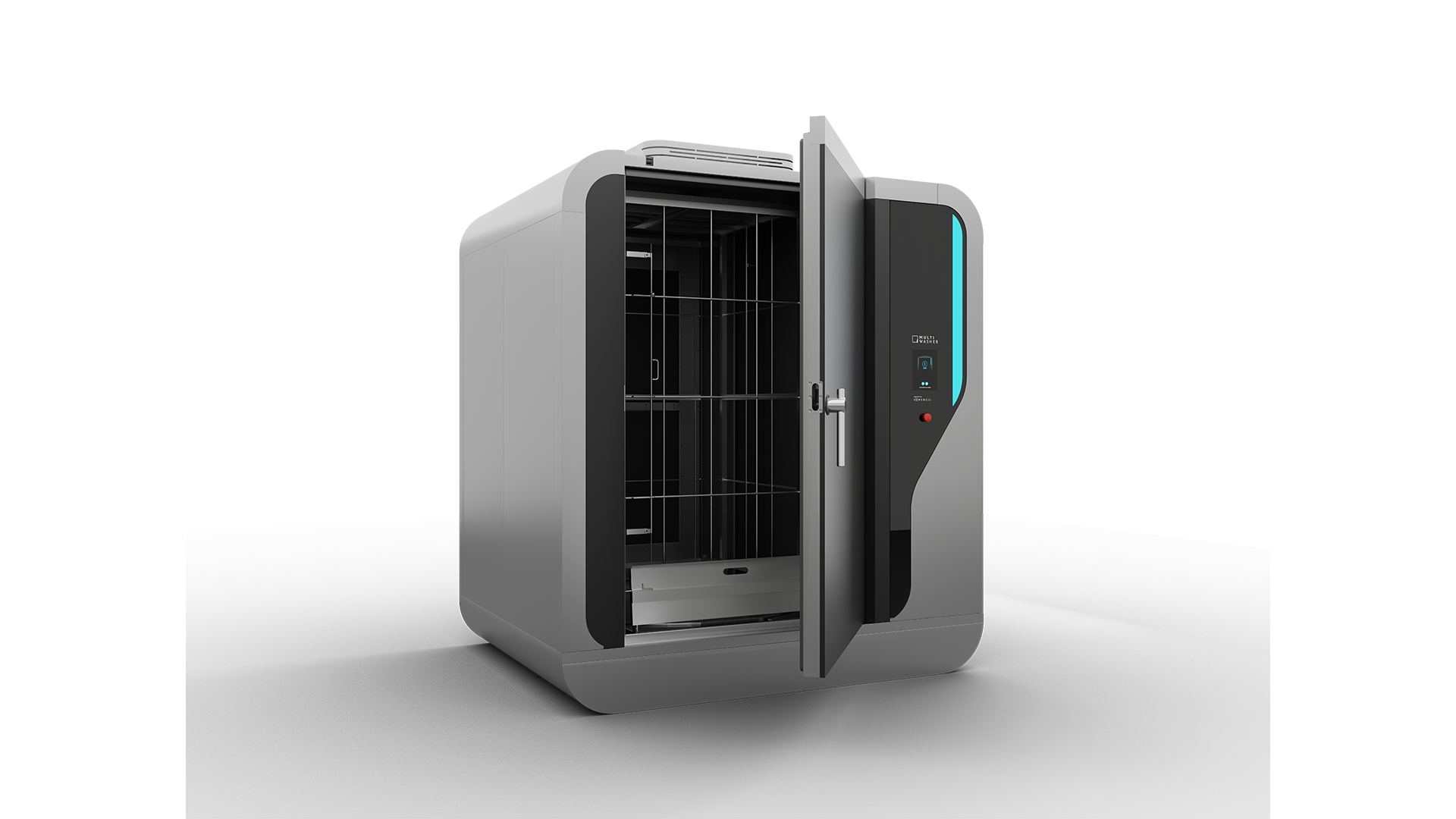

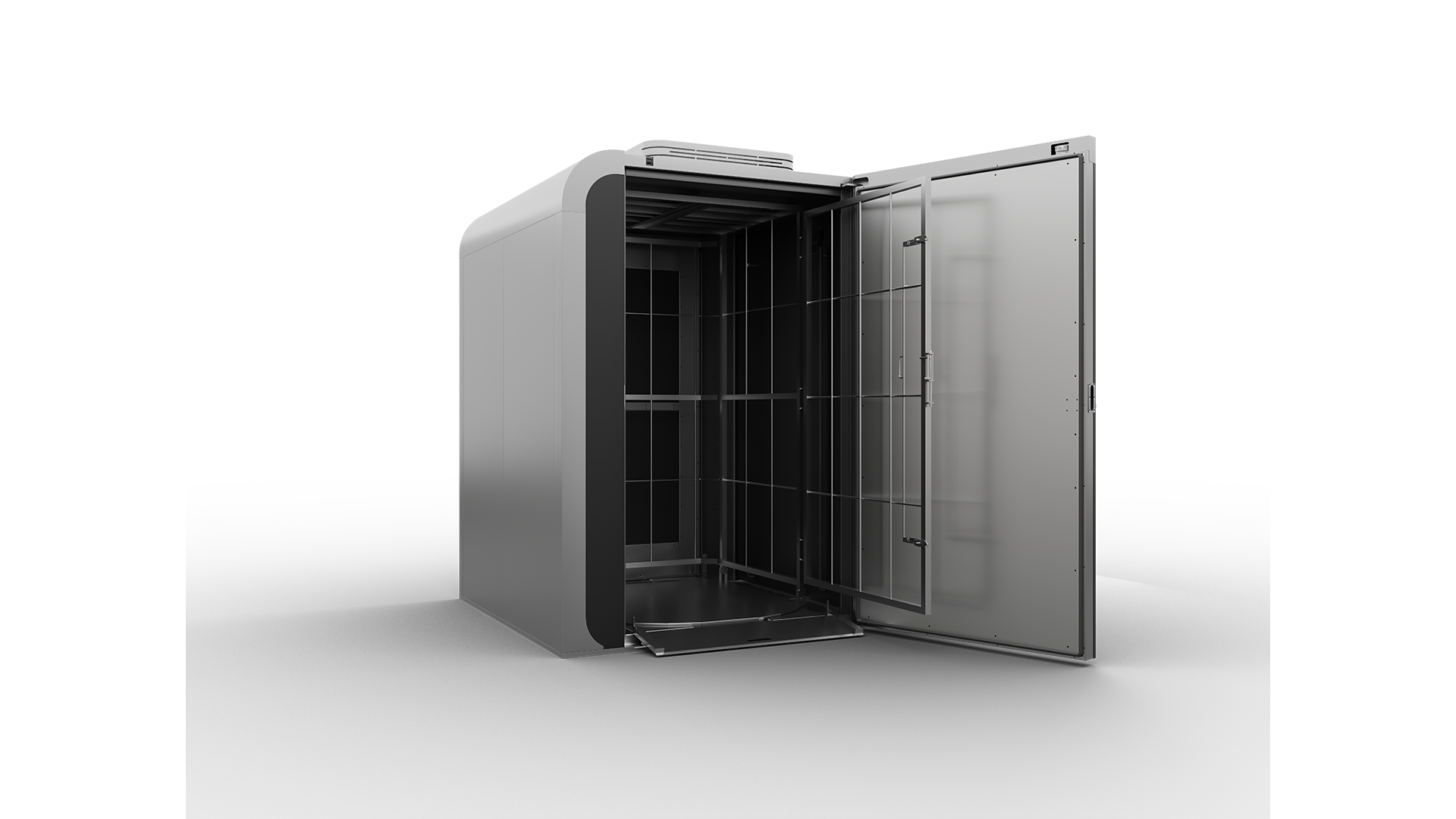

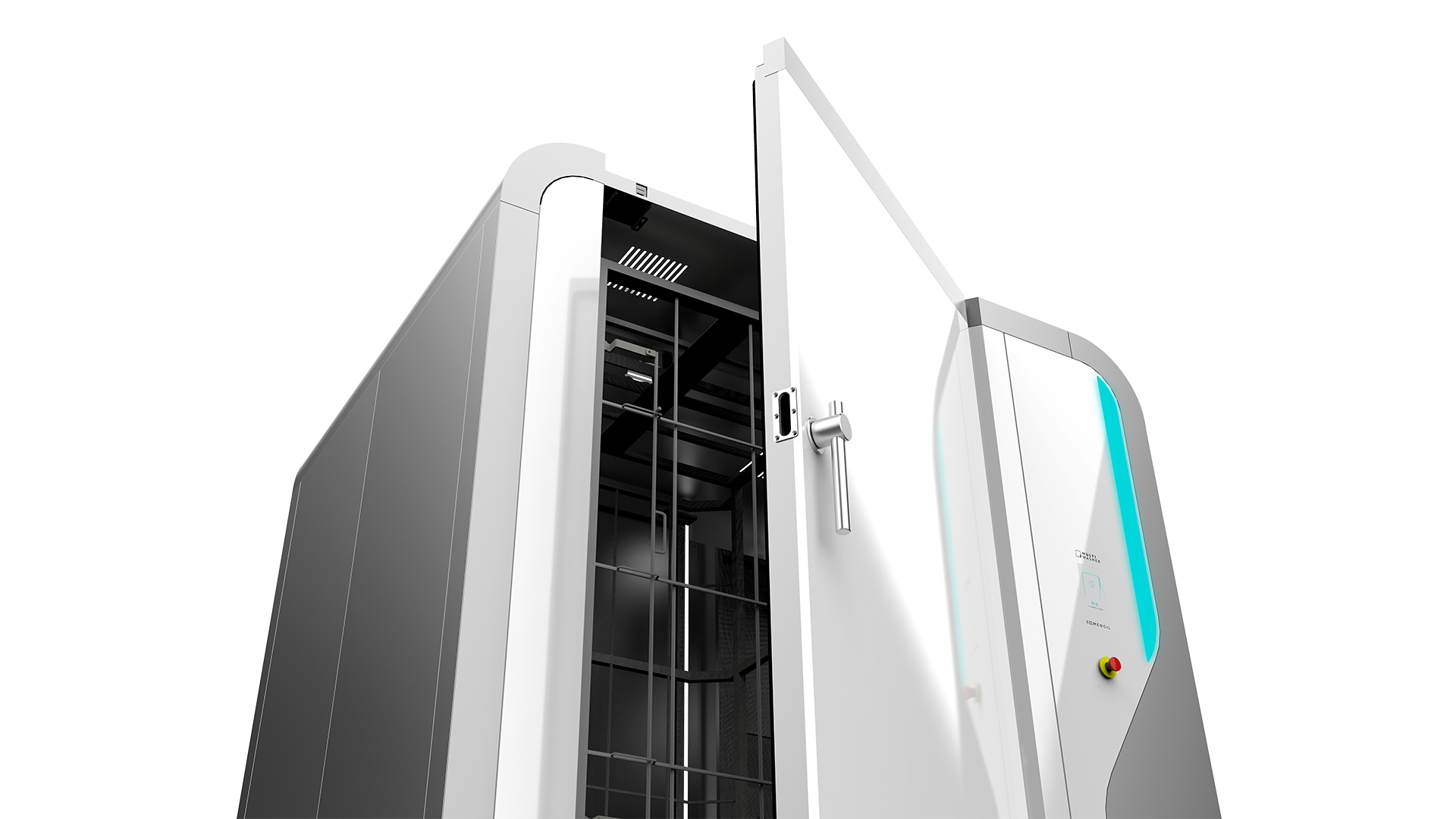

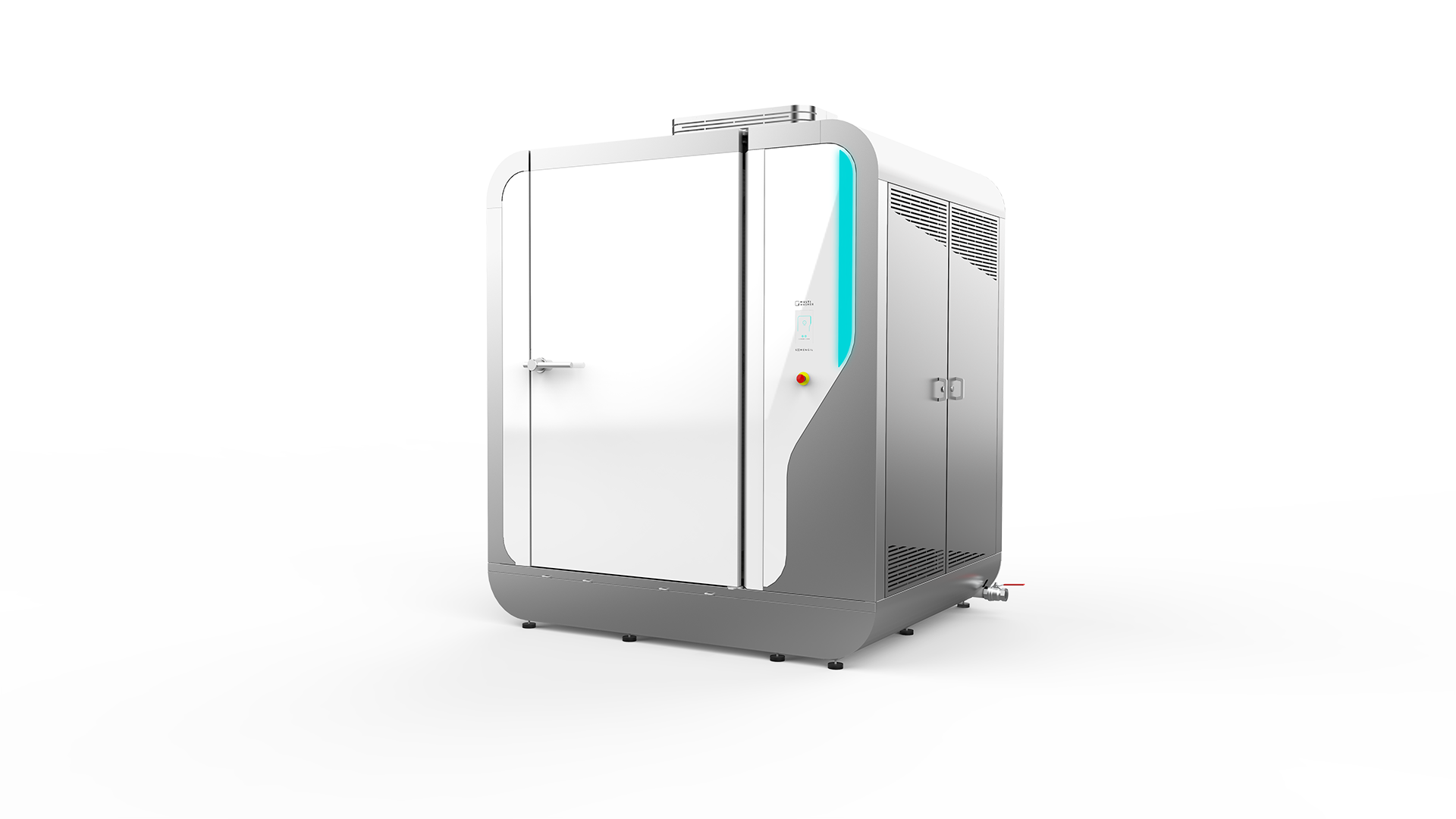

MultiWasher, Ihr Wegbereiter für Total Productive Maintenance

TPM liefert Ergebnisse, wenn die Disziplin in der Produktion durch Anlagen unterstützt wird, die die Einhaltung bewährter Verfahren erleichtern. Sie fördert die Verantwortungsübernahme für die Anlagen, aber nur, wenn die Maschinen zuverlässig, konstant und für die realen Betriebsbedingungen ausgelegt sind.

MultiWasher unterstützt dies direkt durch Gewährleistung, dass Paletten, Behälter und Fördermittel in jedem Zyklus und jeder Schicht mit gleichbleibender Qualität gereinigt werden. Die automatisierte Reinigung eliminiert die durch manuelle Prozesse verursachte Variabilität, reduziert die Abhängigkeit von individuellen Arbeitsweisen und beseitigt eine häufige Ursache für versteckte Qualitäts- und Ausfallzeitenprobleme.

Wenn Sie Total Productive Maintenance in Ihren Betriebsalltag integrieren möchten, wird die Verbindung hier greifbar. Kontaktieren Sie uns.

Das könnte Sie auch interessieren

Industrielle Reinigung / Artikel

Mittlere Reparaturzeit: Was ist das und wie misst man diese?

Erfahren Sie, wie die mittlere Reparaturzeit (MTTR) Engpässe bei der Fehlerbehebung aufdeckt und hilft, Ausfallzeiten in Industrieanlagen zu mini...

Veröffentlicht in 2025-12-19

Industrielle Reinigung / Artikel

Somengil wird mit dem COTEC INNOVATIONSPREIS ausgezeichnet

Somengil wurde mit dem Status INOVADORA COTEC ausgezeichnet, einem der wichtigsten nationalen Innovationspreise. Erfahren Sie, warum.

Veröffentlicht in 2023-08-10

Portugal

Portugal United Kingdom

United Kingdom United States

United States France

France Spain

Spain Germany

Germany Romania

Romania Italy

Italy Czech Republic

Czech Republic Finland

Finland Hungary

Hungary Slovakia

Slovakia Greece

Greece Lithuania

Lithuania South Korea

South Korea Russia

Russia Saudi Arabia

Saudi Arabia Poland

Poland Brasil

Brasil Hebrew

Hebrew