Lavagem Industrial / Artículos

Un paso por delante: ¿qué pasa con el mantenimiento predictivo?

El mantenimiento predictivo utiliza técnicas de análisis de datos para prevenir y evitar fallos en el funcionamiento de los equipamientos, aumentar su vida útil y su eficiencia. Descubre qué es, sus beneficios y cómo funciona.

9 minutos de lectura

9 minutos de lectura

2022-01-06 14:47:41

El mantenimiento predictivo utiliza técnicas de análisis de datos para prevenir y evitar fallos en el funcionamiento de los equipamientos, aumentar su vida útil y su eficiencia. Descubre qué es, sus beneficios y cómo funciona.

¿Cuándo fallará la máquina más importante de tu empresa? Con la información adecuada, no necesitas una bola de cristal para predecir el futuro. El mantenimiento predictivo permite predecir y prevenir fallos o anomalías en equipamientos basándose en el análisis de datos.Pero, ¿en qué consiste exactamente esta metodología, cuáles son sus beneficios y cómo funciona?

¿Qué es el mantenimiento predictivo?

El mantenimiento predictivo es una estrategia de mantenimiento proactivo destinada a prevenir fallos o errores en equipamientos. Basada en los datos recopilados y los algoritmos predictivos, esta técnica nos permite prever problemas que de otro modo causarían un tiempo de inactividad prolongado.

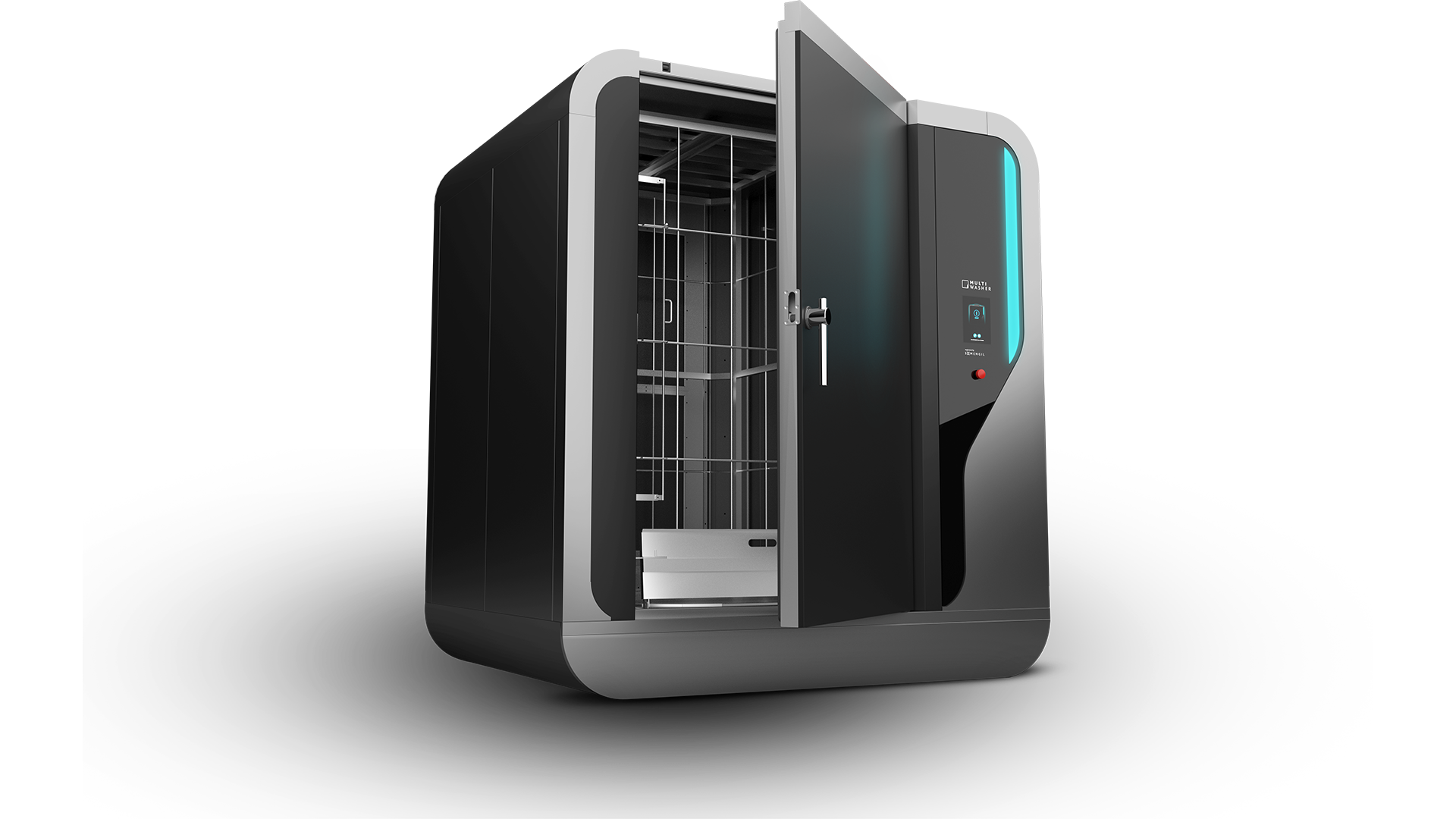

De este modo, el mantenimiento predictivo tiene el potencial de aumentar la productividad de la máquina, aumentar su eficiencia, reducir los costes de mantenimiento y mejorar el servicio al cliente. Desde impresoras hasta aviones, pasando por las máquinas de lavado industrial como MultiWasher, prácticamente todos los equipos se benefician del mantenimiento predictivo.

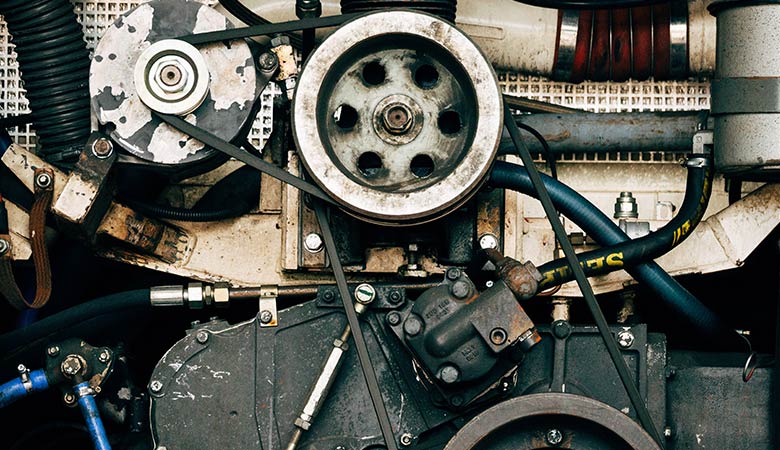

Pero no siempre fue así. Hasta hace unos años, los equipos industriales tenían que fallar para poder ser reparados. Esta condición es especialmente relevante en las industrias donde los equipamientos críticos, como motores, bombas, compresores y turbinas, funcionan 24 horas al día para garantizar una producción uniforme. El desgaste es inevitable. Sin las herramientas adecuadas, mantener estas máquinas “saludables” es una misión casi imposible.

Además de ser un terreno fértil para la excelencia operativa, el mantenimiento predictivo también es un área en rápida evolución. Los avances en tecnología digital, machine learning y cloud computing están abriendo el camino para un nuevo enfoque y haciendo que el poder de predecir el futuro sea cada vez más una realidad. Las empresas que lideran este proceso pueden obtener varios beneficios.

¿Cuáles son los beneficios del mantenimiento predictivo?

El mantenimiento predictivo utiliza datos y sistemas inteligentes para reconocer fallos o errores antes de que ocurran. Puede generar ahorros importantes, mejorar el servicio al cliente y aumentar la capacidad de planificación del equipo de mantenimiento.

Estas son las principales ventajas para todo tipo de empresas:

1. Reduce el tiempo de inactividad no programado

Al detectar los fallos antes de que ocurran, los equipos de mantenimiento pueden intervenir y reemplazar los componentes en riesgo de manera controlada, evitando así tiempos de inactividad.

2. Ahorra costes a las empresas

En un área productiva, cada parada cuenta. En el sector del automóvil, por ejemplo, cada minuto de inactividad cuesta 19.500€. El mantenimiento predictivo no solo reduce el tiempo de inactividad, también permite ahorrar agua y energía, y reduce los costes de mantenimiento.

Los tiempos de inactividad no programados tienden a ser más largos y costosos que los planificados por el equipo de mantenimiento. Además, el mantenimiento predictivo se puede utilizar para detectar cuándo un componente no está funcionando con la eficiencia que debería. En estos casos, es posible actuar de forma que se restaure el correcto funcionamiento de estos componentes para alcanzar los niveles ideales de productividad.

3. Mejora el control de calidad

Los programas de control de calidad modernos deben diseñarse teniendo en cuenta el uso de técnicas de análisis de riesgos. Elmantenimiento predictivo rastrea automáticamente los indicadores de riesgo clave y detecta cada vez que cualquier métrica se sale del rango aceptable. Con programas de control que cumplan con estos requisitos, es posible garantizar la calidad en toda la cadena de producción, no solo al final del proceso.

4. Mejora el servicio al cliente

Los tiempos de inactividad no planificados suelen tener consecuencias para los clientes. La falta de estabilidad en la producción, provocada por la ausencia de un mantenimiento predictivo, puede provocar retrasos. En el peor de los casos, puede detener las líneas de producción de lavado o desinfección industrial.

5. Aumenta la vida útil de los equipamientos

Un correcto mantenimiento predictivo permite aumentar la vida útil de las máquinas. Como consecuencia, las empresas pueden mantener sus equipamientos durante más tiempo y retrasar grandes inversiones en la adquisición de nuevas máquinas.

6. Es respetuoso con el medio ambiente

Los equipamientos que son más eficientes tienen un menor impacto ambiental. El mantenimiento predictivo te permite detectar rápidamente posibles fugas o consumos que estén por encima de lo esperado.

7. Tiene impacto en la seguridad

La mayoría de los incidentes de seguridad ocurren durante el shutdown y el arranque. Por lo tanto, es crucial predecir y gestionar el tiempo de inactividad de la manera más eficiente para proteger a los operarios.

¿Cómo funciona el mantenimiento predictivo?

El mantenimiento predictivo se basa en la monitorización permanente de los componentes de cada máquina, a través de sensores que miden la vibración, la temperatura o la humedad, por ejemplo.

El software de mantenimiento recopila estos datos, los evalúa y reconoce de antemano cuándo un componente puede estar en riesgo de fallar. Los componentes defectuosos se identifican y pueden reemplazarse antes de que ocurran problemas. Este procedimiento se realiza en paralelo al plan de mantenimiento normal, y solo se activa si alguno de los parámetros se sale de los valores esperados.

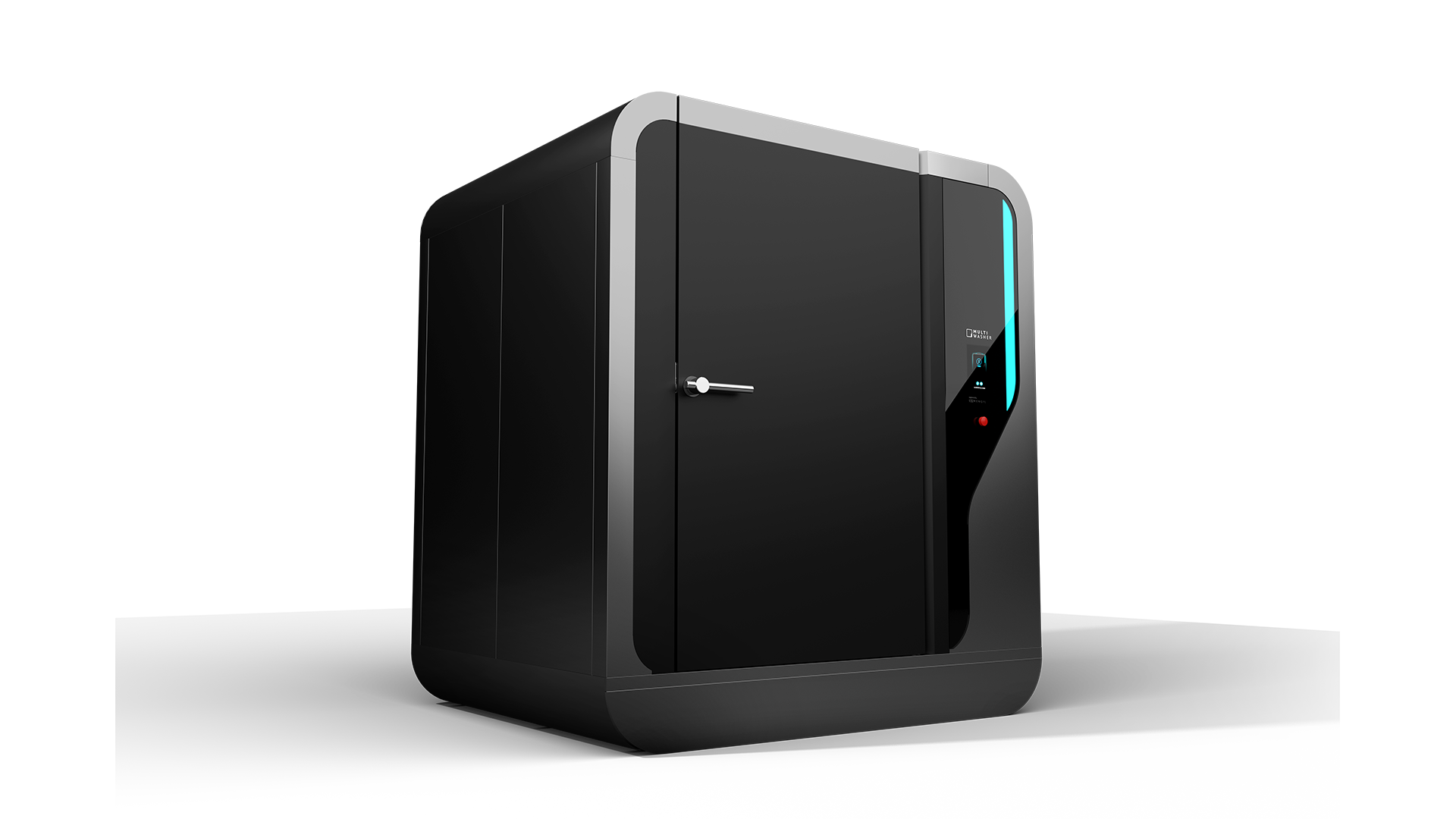

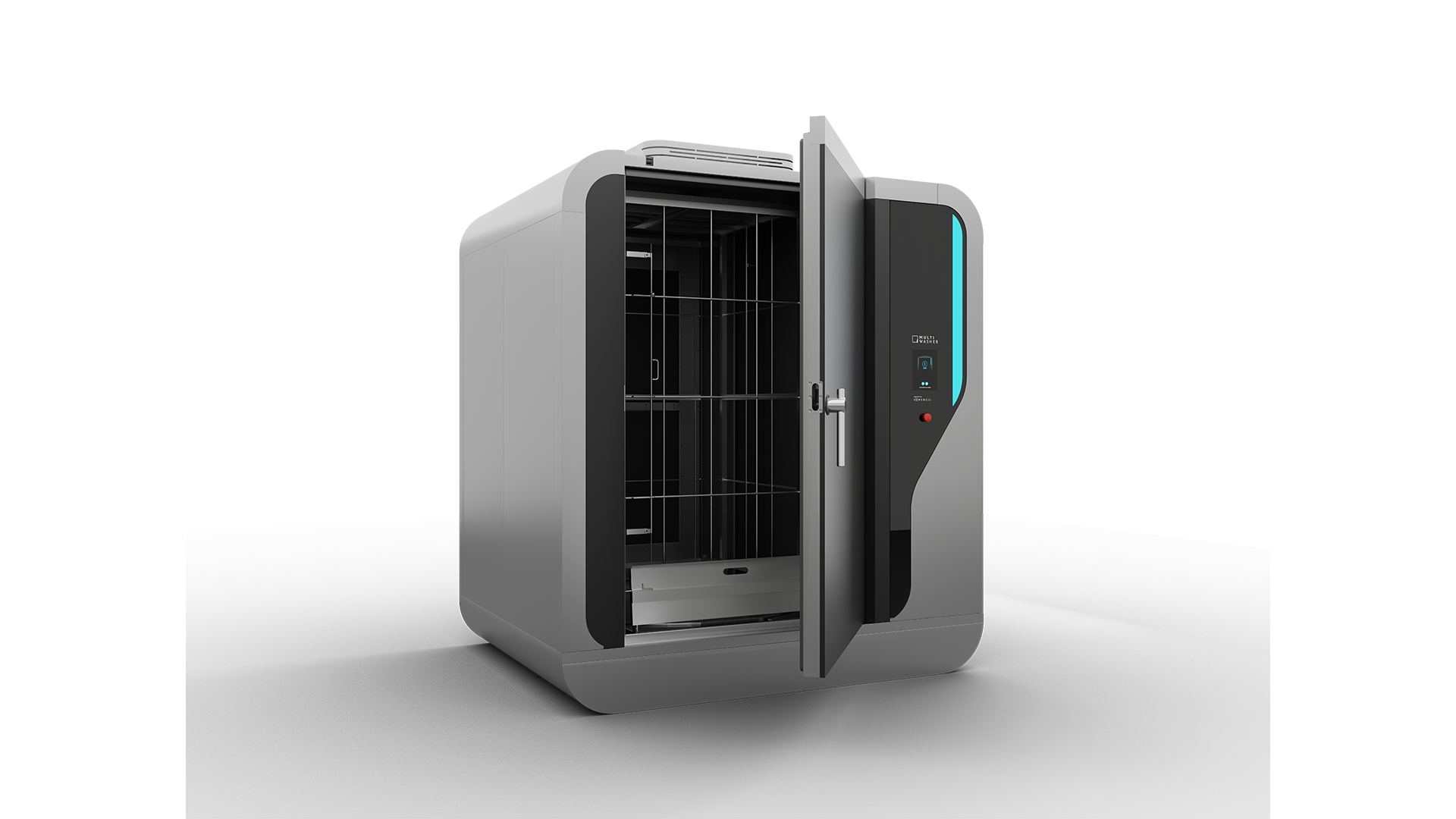

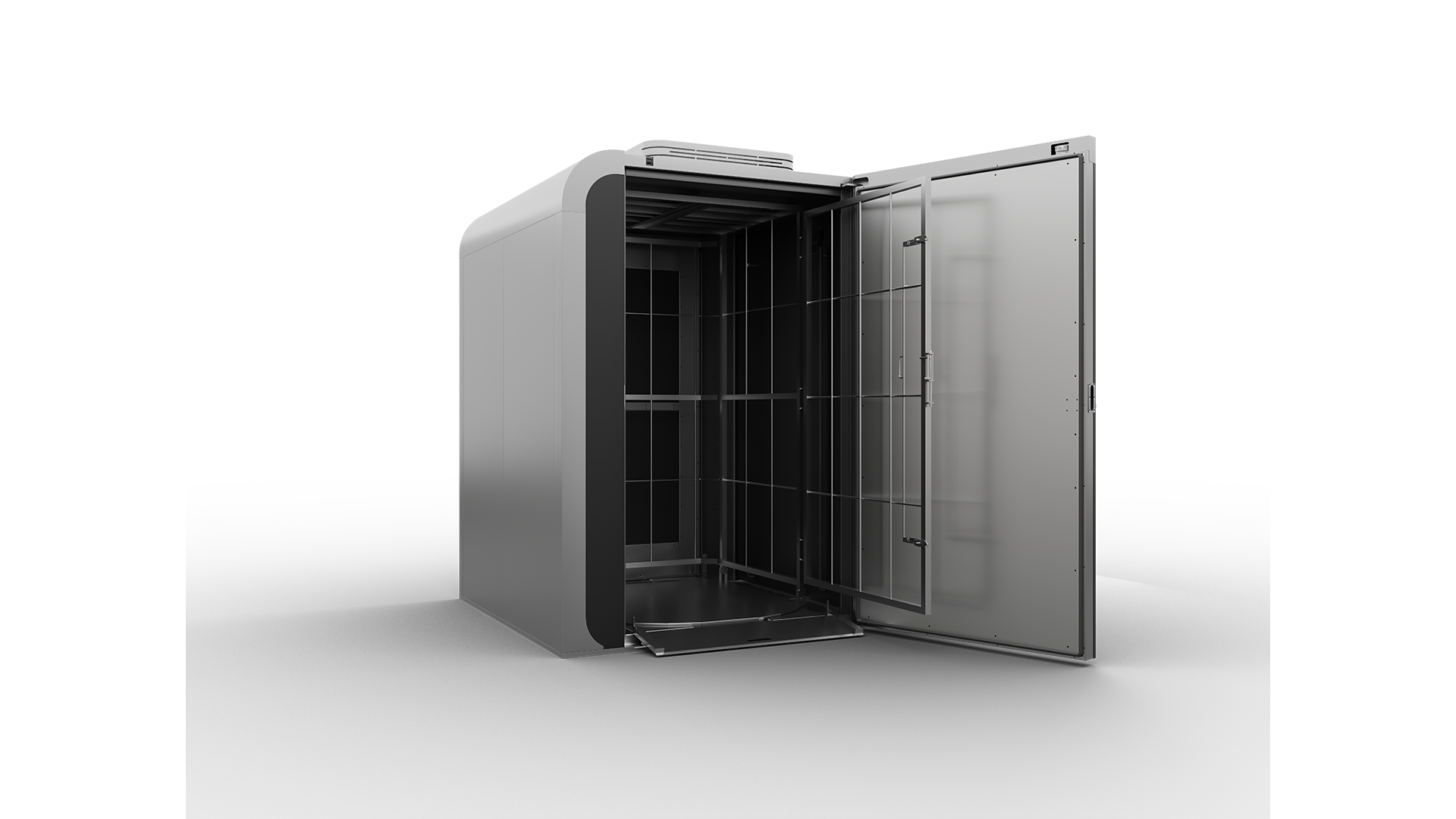

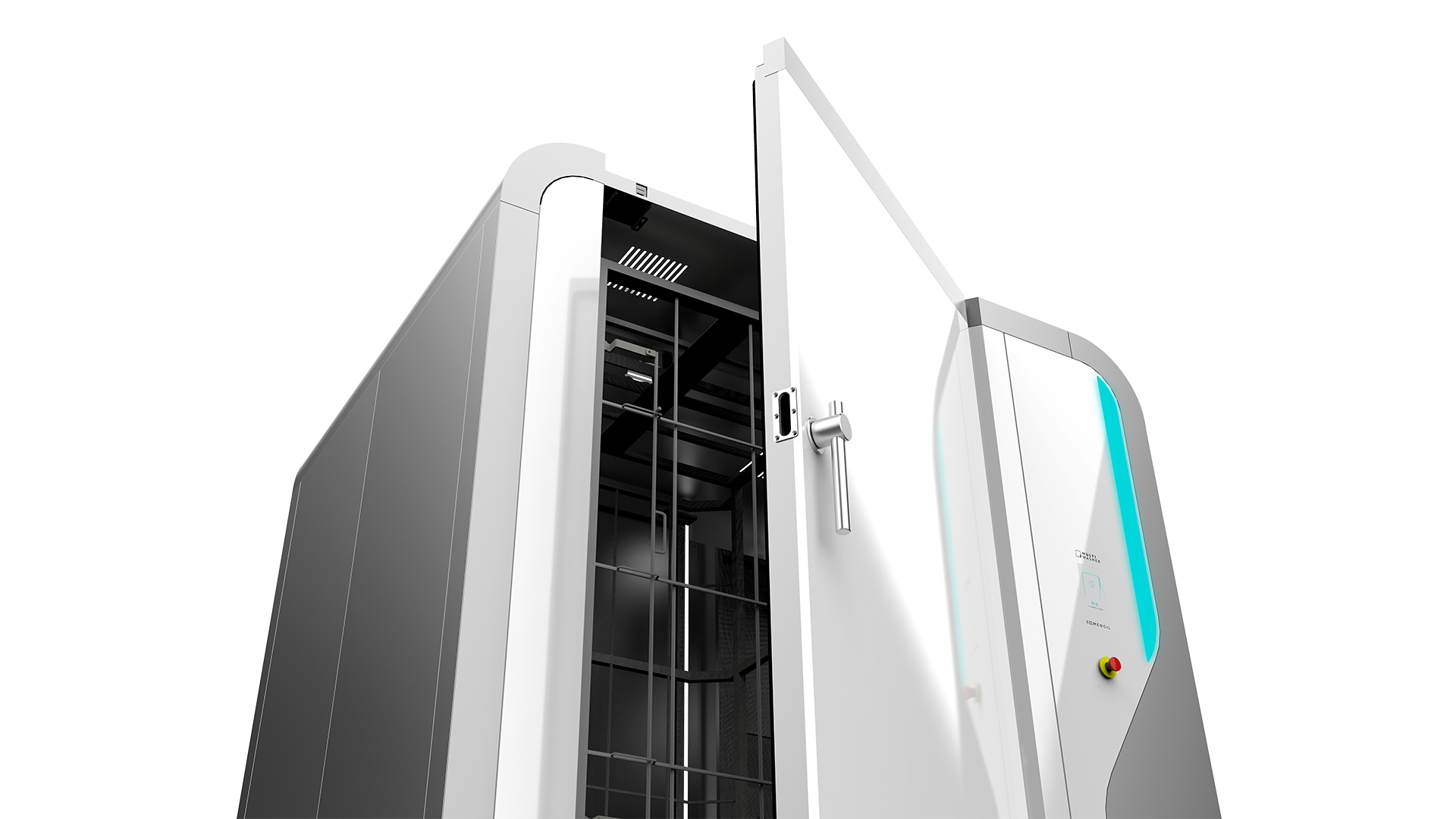

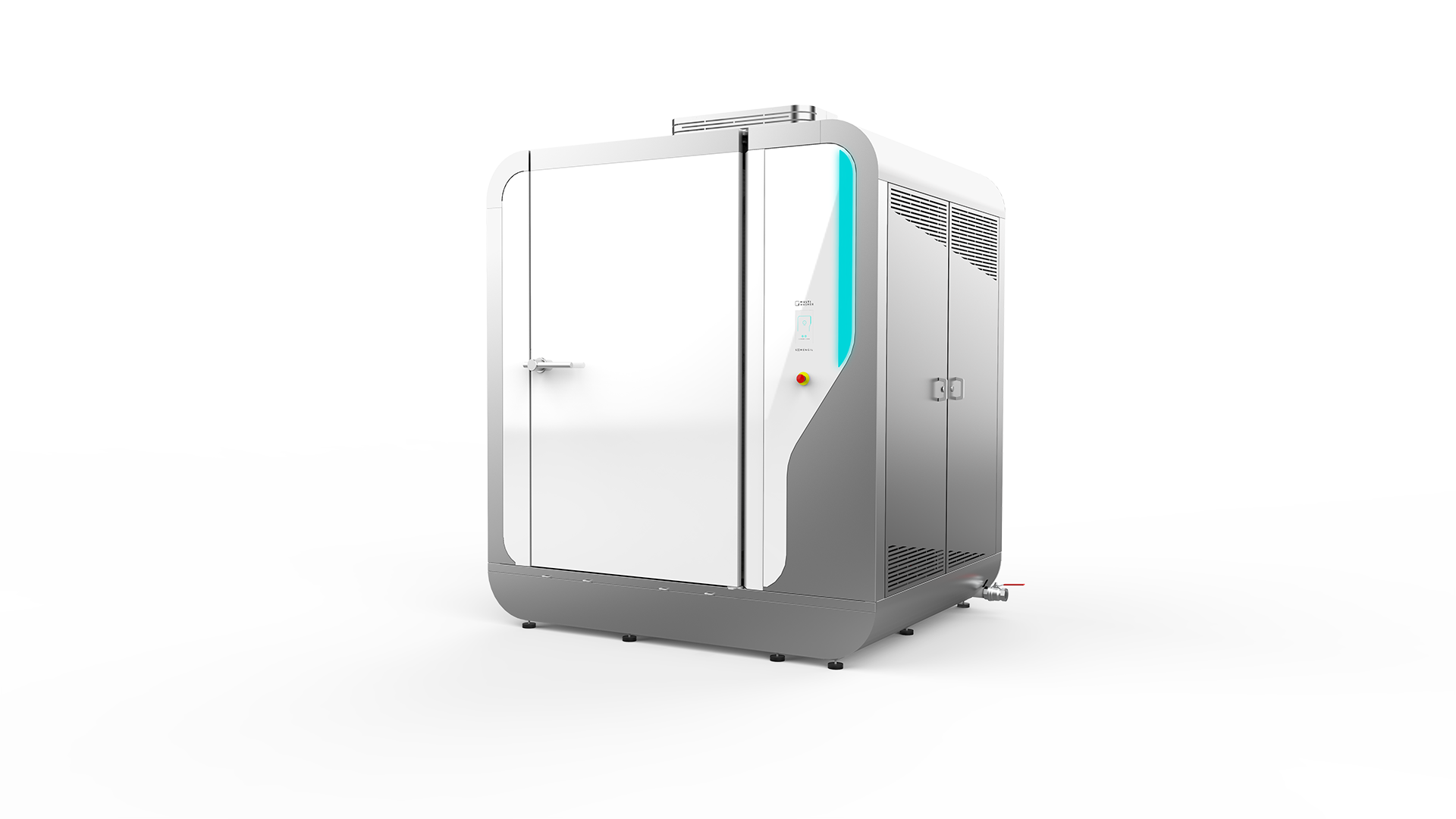

Esto requiere de equipamientos avanzados capaces de recoger y procesar los datos obtenidos en cada ciclo operativo. Este es el caso de MultiWasher, la máquina de lavado industrial más avanzada de Somengil. Esta máquina, que permite lavar de manera eficiente cualquier tipo de utensilio, está equipada con sensores que monitorizan las variables más importantes de cada ciclo de lavado.

La temperatura, la cantidad de agua y detergente y el nivel de humedad son algunos de los datos registrados que pueden ayudar en una estrategia de mantenimiento predictivo. De este modo, es posible saber de antemano cuándo el funcionamiento del equipo se está desviando del estándar.

MultiWasher, preparada para el futuro de la manutención

El mantenimiento se dirige hacia una nueva era. En lugar de reaccionar cuando un componente no funciona, será posible actuar antes de que un fallo obligue a la máquina a detenerse. Además, el análisis continuo de datos proporciona una imagen mucho más precisa de las instalaciones: los errores operativos o las configuraciones incorrectas pasarán a ser cosa del pasado en este nuevo escenario o podrán reconocerse y corregirse rápidamente.

Contacta con nuestro equipo de profesionales o apúntate a nuestro webinar para ver el poder de los datos.

También le puede interesar

Lavagem Industrial / ArtículosArtigos

¿Qué es el ciclo PDCA?

El ciclo PDCA tiene casi 70 años, pero sigue siendo una herramienta de gestión imprescindible. Descubre por qué sigue siendo tan importante.

Publicado en 2023-03-23

Lavagem Industrial / ArtículosArtigos

Desinfección, esterilización e higiene: ¿cuál es la diferencia?

Desinfección, esterilización e higiene son conceptos similares, pero con importantes diferencias prácticas. Descubre en qué consiste cada proceso...

Publicado en 2022-01-27

Lavagem Industrial / ArtículosArtigos

TQM: cuando los errores compensan

TQM o Total Quality Management es un método de gestión de calidad donde el error es a la vez enemigo y aliado. Descubre cómo implementarlo en tu...

Publicado en 2022-11-24

Português

Português English(UK)

English(UK) English(USA)

English(USA) Français

Français Español

Español Deutsch

Deutsch